In sostanza, un forno sottovuoto è una camera specializzata utilizzata per la lavorazione ad alta temperatura dei materiali in un ambiente privo di aria e altri gas. Le sue applicazioni principali includono trattamenti termici avanzati come ricottura e tempra, giunzione di materiali tramite brasatura e fusione di polveri in solidi tramite sinterizzazione. Questi processi sono fondamentali per la produzione di componenti ad alte prestazioni in vari settori industriali.

Lo scopo fondamentale di un forno sottovuoto non è solo quello di riscaldare; è farlo in un ambiente chimicamente puro. Rimuovendo ossigeno e altri gas reattivi, previene la contaminazione e consente ai materiali di raggiungere proprietà che sarebbero impossibili in un forno convenzionale riempito d'aria.

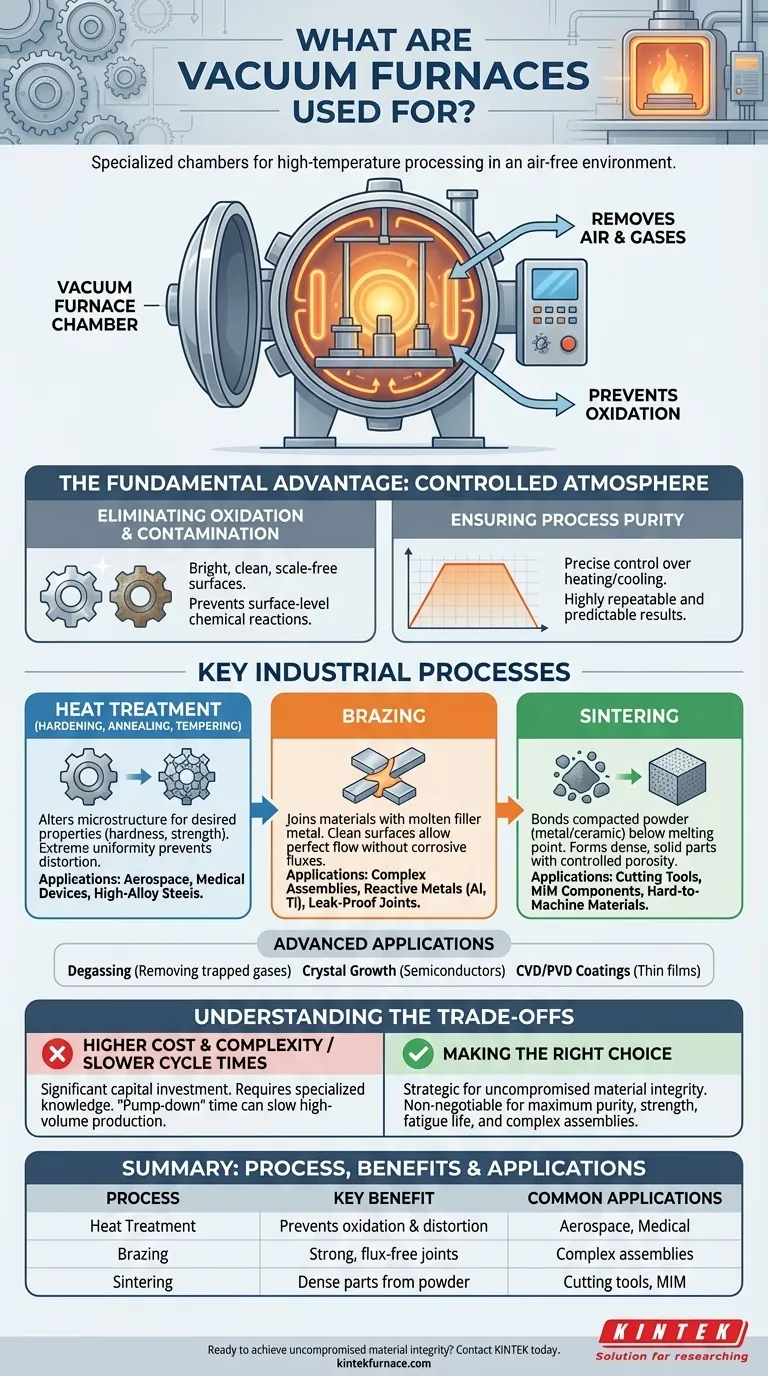

Il Vantaggio Fondamentale: Un'Atmosfera Controllata

Ad alte temperature, la maggior parte dei materiali diventa altamente reattiva. Se esposti all'aria, si ossidano rapidamente, formando uno strato debole e fragile sulla loro superficie. Un forno sottovuoto risolve questo problema rimuovendo l'atmosfera prima che inizi il processo di riscaldamento.

Eliminazione di Ossidazione e Contaminazione

La funzione più critica di un forno sottovuoto è prevenire l'ossidazione. Ciò assicura che la superficie del materiale rimanga brillante, pulita e priva di scaglie o scolorimenti che affliggono i pezzi riscaldati all'aria.

Questo ambiente privo di contaminazione è essenziale per ottenere le proprietà precise e desiderate del materiale senza reazioni chimiche indesiderate a livello superficiale.

Garantire la Purezza del Processo

Operando sottovuoto, il forno fornisce un ambiente estremamente puro. Ciò consente un controllo preciso sui cicli di riscaldamento e raffreddamento, portando a risultati altamente ripetibili e prevedibili.

Questo livello di controllo è vitale per i materiali utilizzati in applicazioni critiche dove anche lievi deviazioni nelle proprietà possono portare a un guasto.

Processi Industriali Chiave

La tecnologia del vuoto abilita diversi processi chiave di produzione e trattamento che richiedono purezza e controllo assoluti. Ogni processo sfrutta il vuoto per ottenere un risultato specifico.

Trattamento Termico (Tempra, Ricottura, Rinvenimento)

Questi processi alterano la microstruttura di un materiale per ottenere proprietà desiderate come durezza, resistenza o duttilità. Sottovuoto, i pezzi possono essere riscaldati e raffreddati con estrema uniformità.

Ciò previene la distorsione e assicura che l'intero pezzo—non solo la superficie—raggiunga la struttura metallurgica target. Questo è ampiamente utilizzato per acciai ad alto tenore di lega e leghe speciali.

Brasatura

La brasatura unisce due o più elementi metallici fondendo un metallo d'apporto nella giunzione. La brasatura sottovuoto è superiore ad altri metodi perché le superfici pulite e prive di ossido consentono al metallo d'apporto di fluire perfettamente.

Ciò crea una giunzione eccezionalmente forte, pulita e priva di vuoti senza la necessità di fondenti corrosivi, che sono difficili da pulire e possono compromettere l'integrità del pezzo.

Sinterizzazione

La sinterizzazione è il processo di prendere una polvere compattata—spesso metallica o ceramica—e riscaldarla appena al di sotto del suo punto di fusione. Il vuoto consente alle singole particelle di legarsi direttamente a livello molecolare.

Questo forma un pezzo solido e denso con porosità controllata ed eccellente resistenza. È essenziale per produrre componenti da materiali difficili da lavorare come il carburo di tungsteno o per creare forme complesse tramite lo stampaggio a iniezione di metallo (MIM).

Applicazioni Avanzate

Oltre ai processi principali, i forni sottovuoto sono utilizzati per compiti altamente specializzati come il degasaggio (rimozione dei gas intrappolati da un materiale), la crescita di cristalli per semiconduttori e l'applicazione di rivestimenti CVD/PVD ultra-sottili.

Comprendere i Compromessi

Sebbene potenti, i forni sottovuoto non sono la soluzione per ogni applicazione di riscaldamento. I loro vantaggi comportano considerazioni specifiche.

Costo e Complessità Maggiori

I forni sottovuoto e i relativi sistemi di pompaggio rappresentano un investimento di capitale significativamente più elevato rispetto ai forni atmosferici standard. Richiedono anche una conoscenza più specializzata per il funzionamento e la manutenzione.

Tempi Ciclo Più Lenti

Il processo di evacuazione della camera al livello di vuoto richiesto richiede tempo. Per la produzione ad alto volume di pezzi semplici, questo tempo di "pompage" può rendere il ciclo complessivo più lento rispetto alle operazioni continue dei forni ad aria aperta.

Quando È Eccessivo

Per molti trattamenti termici di routine su acciai al carbonio comuni dove una piccola quantità di ossidazione superficiale è accettabile o può essere facilmente rimossa in seguito, un forno sottovuoto è superfluo. Un forno atmosferico più semplice ed economico è spesso la scelta migliore.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno sottovuoto è guidata interamente dalla qualità finale e dalle prestazioni richieste del componente.

- Se la tua attenzione principale è la massima purezza, resistenza e vita a fatica del materiale: Un forno sottovuoto è imprescindibile per le applicazioni più esigenti nei settori aerospaziale, medicale ed elettronico di fascia alta.

- Se la tua attenzione principale è creare giunzioni forti, pulite e a tenuta stagna: La brasatura sottovuoto offre risultati superiori per assemblaggi complessi, specialmente con materiali reattivi come alluminio o titanio.

- Se la tua attenzione principale è creare pezzi densi da polveri metalliche o ceramiche: La sinterizzazione sottovuoto è lo standard industriale per ottenere resistenza e proprietà dei materiali superiori.

- Se la tua attenzione principale è il trattamento termico a basso costo e ad alto volume dove la finitura superficiale non è critica: Un forno atmosferico convenzionale è quasi sempre la soluzione più pratica ed economica.

In definitiva, la scelta di un forno sottovuoto è una decisione strategica per ottenere un'integrità del materiale senza compromessi.

Tabella Riassuntiva:

| Processo | Vantaggio Chiave | Applicazioni Comuni |

|---|---|---|

| Trattamento Termico (Ricottura, Tempra) | Previene ossidazione e distorsione | Componenti aerospaziali, dispositivi medici |

| Brasatura | Crea giunzioni forti e prive di fondente | Assemblaggi complessi in metalli reattivi |

| Sinterizzazione | Forma pezzi densi da polveri metalliche/ceramiche | Utensili da taglio, componenti MIM |

| Degasaggio / Rivestimento | Rimuove gas intrappolati; applica film sottili | Semiconduttori, leghe speciali |

Pronto a ottenere un'integrità del materiale senza compromessi per le tue applicazioni più esigenti?

In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. I nostri forni sottovuoto sono progettati per la precisione, garantendo la purezza e le prestazioni richieste nella produzione aerospaziale, medicale ed elettronica. Sia che tu abbia bisogno di modelli standard o di un sistema completamente personalizzato, la nostra esperienza in forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD assicura che le tue esigenze uniche siano soddisfatte.

Contattaci oggi per discutere come le nostre soluzioni per forni sottovuoto possono migliorare la qualità e l'affidabilità della tua produzione.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase