Oltre al semplice raggiungimento di alte temperature, un forno sottovuoto da laboratorio offre una serie di capacità avanzate incentrate sulla creazione di un ambiente di processo altamente controllato, ripetibile e puro. Questi forni forniscono un'automazione precisa dell'intero ciclo termico, un controllo atmosferico messo a punto e sistemi integrati per il monitoraggio e la sicurezza del processo, trasformandoli da un semplice riscaldatore a uno strumento sofisticato per la ricerca e lo sviluppo di materiali.

Un forno sottovuoto da laboratorio dovrebbe essere inteso non come uno strumento per il calore, ma come uno strumento per il controllo. La sua funzione principale è eliminare le variabili atmosferiche e automatizzare processi termici complessi, consentendo la manipolazione precisa delle proprietà dei materiali in un ambiente privo di ossigeno.

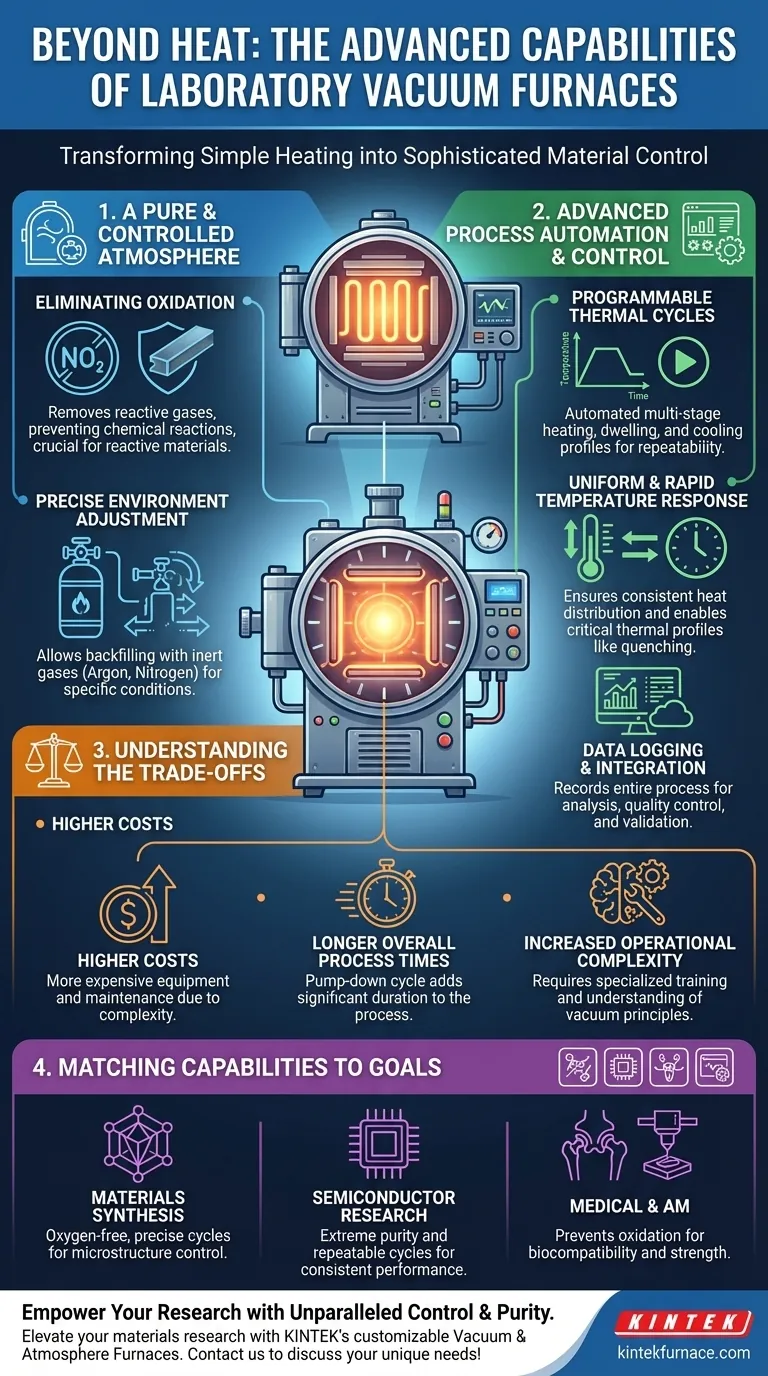

La Capacità Fondamentale: Un'Atmosfera Pura e Controllata

La caratteristica distintiva di un forno sottovuoto è la sua capacità di eliminare l'atmosfera—e i suoi contaminanti—dall'equazione. Questo sblocca capacità di processo impossibili in un forno standard.

Eliminazione dell'Ossidazione e della Contaminazione

Pompare la camera fino al vuoto rimuove quasi tutto l'ossigeno e gli altri gas reattivi. Ciò previene l'ossidazione e altre reazioni chimiche indesiderate che altrimenti si verificherebbero ad alte temperature.

Questo ambiente privo di ossigeno è fondamentale per la lavorazione di metalli reattivi, alcune ceramiche e altri materiali sensibili, garantendone la purezza chimica e l'integrità strutturale.

Regolazione dell'Ambiente con Precisione

I forni sottovuoto moderni consentono una regolazione precisa del grado di vuoto e possono essere riempiti con gas inerti specifici come argon o azoto. Ciò ti dà un controllo diretto sulle condizioni atmosferiche esatte del tuo processo.

I ricercatori possono studiare come si comportano i materiali a pressioni parziali specifiche o in ambienti completamente inerti, consentendo lo sviluppo di materiali avanzati con proprietà uniche.

Automazione e Controllo Avanzato del Processo

I forni sottovuoto da laboratorio sono definiti dalla loro capacità di eseguire processi complessi con eccezionale accuratezza e ripetibilità, grazie a sistemi di controllo sofisticati.

Cicli Termici Programmabili

La maggior parte delle unità è dotata di controllori logici programmabili (PLC) o sistemi PID che automatizzano l'intero profilo termico. È possibile programmare più fasi di rampe di riscaldamento, tempi di permanenza a temperature specifiche e velocità di raffreddamento controllate.

Questa automazione garantisce che ogni ciclo sia identico, il che è essenziale per ottenere risultati sperimentali ripetibili e proprietà dei materiali coerenti nella produzione su piccola scala.

Risposta Termica Uniforme e Rapida

Questi forni utilizzano zone di riscaldamento isolate progettate con cura e sensori di temperatura multipli per garantire una distribuzione uniforme del calore su tutta l'area di lavoro. Ciò elimina i punti caldi o freddi che potrebbero rovinare un campione.

Sono inoltre progettati per un riscaldamento e raffreddamento rapidi, il che non solo riduce i tempi di processo, ma consente anche profili termici, come la tempra, che sono fondamentali per controllare la microstruttura finale di un materiale.

Registrazione dei Dati e Integrazione di Sistema

Molti forni offrono l'integrazione con PC per il controllo remoto e, cosa più importante, una registrazione completa dei dati. Il sistema può registrare temperatura, pressione e flusso di gas durante l'intero processo.

Questi dati sono preziosi per l'analisi dei processi, il controllo qualità e la validazione dei risultati sperimentali per la pubblicazione o la certificazione. Anche le funzioni di sicurezza come la protezione da sovratemperatura e l'arresto automatico sono standard.

Comprensione dei Compromessi

Sebbene potenti, le capacità di un forno sottovuoto comportano specifiche considerazioni operative. Comprendere queste è fondamentale per giustificarne l'uso.

Costi di Apparecchiature e Manutenzione Più Elevati

La complessità delle pompe del vuoto, delle guarnizioni, della camera e dei sistemi di controllo rende questi forni significativamente più costosi delle loro controparti atmosferiche. Anche la manutenzione è più complessa e richiede controlli regolari delle guarnizioni e delle prestazioni del sistema di vuoto.

Tempi di Processo Complessivi Più Lunghi

Sebbene il riscaldamento e il raffreddamento possano essere rapidi, raggiungere un alto vuoto richiede tempo. Il ciclo di pompaggio può aggiungere una durata significativa al processo complessivo, specialmente per camere più grandi o quando sono richiesti livelli di vuoto elevati.

Complessità Operativa Maggiore

L'utilizzo di un forno sottovuoto richiede più formazione e attenzione rispetto a un forno standard. Gli utenti devono comprendere i principi del vuoto, il rilevamento delle perdite e le procedure di caricamento corrette per garantire sia la sicurezza che il successo del processo.

Abbinare le Capacità al Tuo Obiettivo di Ricerca

Per fare la scelta giusta, allinea le capacità del forno con la tua applicazione specifica.

- Se il tuo obiettivo principale è la sintesi di materiali (ad esempio, ceramiche avanzate, compositi): La capacità di creare un ambiente privo di ossigeno ed eseguire cicli termici multi-stadio precisi è la capacità più critica per controllare la microstruttura e la fase finale.

- Se il tuo obiettivo principale è la ricerca sui semiconduttori (ad esempio, ricottura, diffusione): I vantaggi chiave sono l'estrema purezza dell'ambiente di vuoto e l'assoluta ripetibilità dei cicli termici, garantendo prestazioni costanti dei dispositivi.

- Se il tuo obiettivo principale sono i dispositivi medici o la produzione additiva (ad esempio, sinterizzazione di impianti, post-lavorazione di metalli stampati in 3D): La prevenzione dell'ossidazione da parte del vuoto è fondamentale per garantire la biocompatibilità, la resistenza e l'integrità del pezzo finale.

In definitiva, queste capacità integrate ti consentono di andare oltre il semplice riscaldamento e di iniziare a ingegnerizzare attivamente le proprietà dei materiali con un controllo senza precedenti.

Tabella Riassuntiva:

| Capacità | Caratteristiche Principali | Vantaggi |

|---|---|---|

| Atmosfera Pura | Rimozione dell'ossigeno tramite vuoto, riempimento con gas inerte | Previene l'ossidazione, consente la lavorazione di materiali reattivi |

| Automazione del Processo | Cicli termici programmabili, riscaldamento uniforme, risposta rapida | Garantisce ripetibilità, controlla la microstruttura, riduce i tempi di processo |

| Dati e Sicurezza | Registrazione dei dati, integrazione PC, protezione da sovratemperatura | Supporta l'analisi, il controllo qualità e il funzionamento sicuro |

Pronto ad elevare la tua ricerca sui materiali con precisione e controllo? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Forni Sottovuoto e a Atmosfera Controllata, progettati per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare i tuoi processi e fornire risultati affidabili e ripetibili!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché un forno a tubo sotto vuoto ad alta precisione è essenziale per il grafene CVD? Controllo della crescita e purezza

- Qual è l'importanza dei forni per porcellana nella ricerca accademica e scientifica? Sblocca l'innovazione con un controllo preciso delle alte temperature

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto nella crescita di MnBi2Te4? Garantire la sintesi di cristalli ad alta purezza

- Qual è il principio di funzionamento di un forno a tubo a vuoto? Padroneggiare la lavorazione ad alta temperatura di precisione

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase