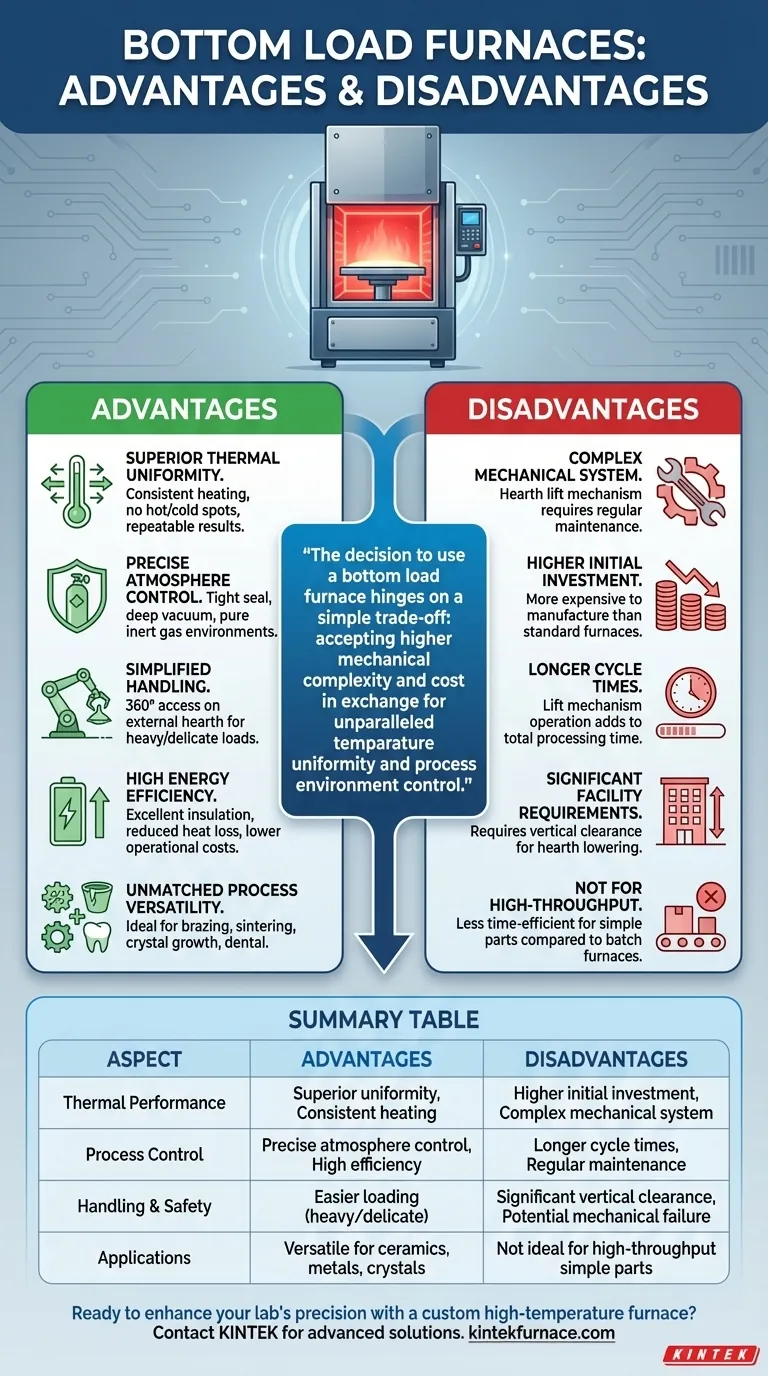

I forni a carico inferiore offrono un'eccezionale uniformità termica e un controllo del processo, rendendoli una scelta superiore per applicazioni sensibili e di alto valore. Il loro design, in cui il carico viene sollevato in una camera sigillata e preriscaldata, garantisce un riscaldamento altamente coerente. Tuttavia, questa prestazione comporta il compromesso di un sistema meccanico più complesso che richiede un investimento iniziale più elevato e una manutenzione specifica.

La decisione di utilizzare un forno a carico inferiore si basa su un semplice compromesso: accettare una maggiore complessità meccanica e costi più elevati in cambio di un'uniformità di temperatura e di un controllo dell'ambiente di processo senza pari.

Il Vantaggio Principale: Prestazioni Termiche Superiori

Il design fondamentale di un forno a carico inferiore è la sua più grande forza. Sollevando il prodotto al centro di una camera di riscaldamento stazionaria e sigillata, supera molte limitazioni dei tradizionali design a carico frontale.

Come il Carico Inferiore Ottiene l'Uniformità

Gli elementi riscaldanti di un forno a carico inferiore sono tipicamente disposti simmetricamente attorno alle pareti della camera. Quando il piano di lavoro solleva il carico al centro di questa camera, il prodotto è esposto a un calore radiante uniforme da tutte le parti e dal basso. Ciò elimina i punti caldi e freddi comuni in altri tipi di forni.

Inoltre, poiché la camera rimane sigillata finché il piano di lavoro non viene abbassato, si verificano fluttuazioni minime di temperatura o disturbi atmosferici durante i cicli di carico e scarico.

Impatto sulla Qualità del Processo

Questo elevato grado di uniformità della temperatura non è solo un dettaglio tecnico; è fondamentale per il successo del processo. In applicazioni come la sinterizzazione di ceramiche avanzate, la crescita di cristalli singoli o l'esecuzione di trattamenti metallurgici precisi, variazioni di temperatura anche di pochi gradi possono rovinare un intero lotto.

L'ambiente coerente assicura che ogni parte del carico sperimenti esattamente lo stesso profilo termico, portando a risultati ripetibili e di alta qualità.

Efficienza Energetica Come Sottoprodotto

L'eccellente uniformità termica e l'isolamento superiore si traducono direttamente in un'elevata efficienza termica. La tenuta ermetica creata dal piano di lavoro sollevato minimizza la perdita di calore, soprattutto rispetto alle grandi porte spesso deformate dei forni a carico frontale. Ciò significa che viene consumata meno energia per mantenere la temperatura impostata, riducendo i costi operativi durante la vita utile del forno.

Vantaggi Chiave nell'Applicazione

Oltre alle prestazioni termiche, il design a carico inferiore offre vantaggi pratici per specifici requisiti di processo e di movimentazione.

Versatilità del Processo Senza Paragoni

Questi forni sono altamente adattabili. Sono utilizzati in numerosi settori per processi impegnativi, tra cui:

- Brasatura e ricottura di metalli

- Sinterizzazione e densificazione di ceramiche tecniche

- Crescita di cristalli per semiconduttori e ottica

- Cottura di protesi dentarie

Il controllo preciso sia della temperatura che dell'atmosfera li rende una soluzione di riferimento per la ricerca sui materiali e la produzione specializzata.

Controllo Preciso dell'Atmosfera

Molti processi avanzati richiedono un'atmosfera controllata (ad esempio, gas inerte come l'Argon o un vuoto). Il design di un forno a carico inferiore, con il suo piano di lavoro che sigilla contro la flangia inferiore della camera, crea una tenuta eccezionalmente ermetica. Ciò rende più facile mantenere un'atmosfera pura e raggiungere livelli di vuoto più profondi rispetto alla maggior parte delle altre configurazioni di forno.

Movimentazione Semplificata di Carichi Pesanti o Delicati

Sebbene il ciclo di sollevamento richieda tempo, il piano di lavoro esterno rende il processo di carico manuale molto più sicuro e semplice per determinati carichi di lavoro. Assemblaggi pesanti, alti o delicati possono essere disposti con cura sulla piattaforma del piano di lavoro con accesso completo a 360 gradi prima di essere sollevati nella camera. Questo è molto meno goffo e rischioso che cercare di posizionare un oggetto pesante in profondità all'interno di una camera calda con delle pinze.

Comprendere i Compromessi e gli Svantaggi

Le capacità avanzate di un forno a carico inferiore sono bilanciate da chiare considerazioni operative e finanziarie.

Il Meccanismo di Sollevamento del Piano di Lavoro

Lo svantaggio principale è la complessità del sistema di sollevamento del piano di lavoro. Sia che utilizzi un martinetti a vite elettromeccanico o un sistema idraulico, questo meccanismo è un punto di manutenzione e potenziale guasto. Richiede ispezioni e servizi regolari per garantire un funzionamento affidabile e sicuro, il che contribuisce alla percezione di essere "costoso da mantenere".

Investimento Iniziale Più Elevato

Il telaio strutturale, il sistema di sollevamento e le superfici di tenuta precise rendono i forni a carico inferiore intrinsecamente più costosi da produrre rispetto a un semplice forno a scatola a carico frontale di volume simile. Questo costo iniziale più elevato deve essere giustificato dalla necessità di risultati di processo superiori.

Considerazioni sul Tempo Ciclo

Sebbene il carico manuale possa essere più semplice, il ciclo di processo complessivo può essere più lungo. Il tempo necessario al sollevamento meccanico per funzionare, sia verso l'alto che verso il basso, si aggiunge al tempo ciclo totale. Per le applicazioni ad alto rendimento con parti semplici, questo può rappresentare un collo di bottiglia significativo rispetto all'apertura e alla chiusura rapida di una porta.

Requisiti di Struttura e Impronta

Un forno a carico inferiore richiede un notevole spazio libero verticale. È necessario disporre di spazio sufficiente sotto il forno affinché il piano di lavoro possa abbassarsi completamente per il carico e lo scarico. Questo può essere un vincolo importante in laboratori o reparti di produzione con soffitti bassi.

Fare la Scelta Giusta per il Vostro Processo

La vostra decisione dovrebbe essere guidata dai requisiti non negoziabili del vostro processo termico.

- Se la vostra attenzione principale è l'uniformità di temperatura definitiva e la purezza del processo: Un forno a carico inferiore è la scelta tecnicamente superiore, specialmente per materiali sensibili, crescita di cristalli o ceramiche avanzate.

- Se la vostra attenzione principale è la movimentazione di parti grandi, pesanti o di forma irregolare: Il piano di lavoro esterno di un caricatore inferiore può offrire una soluzione di carico più sicura ed ergonomica.

- Se la vostra attenzione principale è l'elevato rendimento di parti semplici: Un forno a lotti a carico frontale potrebbe essere più efficiente in termini di tempo ed economico.

- Se la vostra attenzione principale è minimizzare i costi iniziali e la complessità della manutenzione: Un forno a scatola a carico frontale standard è un'opzione più semplice ed economica per il trattamento termico di uso generale.

In definitiva, la scelta di un forno a carico inferiore è un investimento nella precisione del processo, dove i vantaggi operativi giustificano la complessità meccanica.

Tabella Riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Prestazioni Termiche | Uniformità di temperatura superiore, riscaldamento costante, fluttuazioni minime | Investimento iniziale più elevato, sistema meccanico complesso |

| Controllo del Processo | Controllo preciso dell'atmosfera, elevata efficienza termica, risultati ripetibili | Tempi ciclo più lunghi, richiede manutenzione regolare |

| Movimentazione e Sicurezza | Carico più semplice per carichi pesanti/delicati, accesso a 360 gradi | Richiede notevole spazio libero verticale, potenziale di guasto meccanico |

| Applicazioni | Versatile per ceramiche, metalli, cristalli, protesi dentarie | Non ideale per parti semplici ad alto rendimento a causa dei tempi ciclo |

Pronti a migliorare la precisione del vostro laboratorio con un forno personalizzato ad alta temperatura? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per un'uniformità termica e un controllo del processo superiori. Contattateci oggi per discutere come possiamo ottimizzare i vostri processi termici e fornire risultati affidabili e di alta qualità su misura per le vostre esigenze!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar