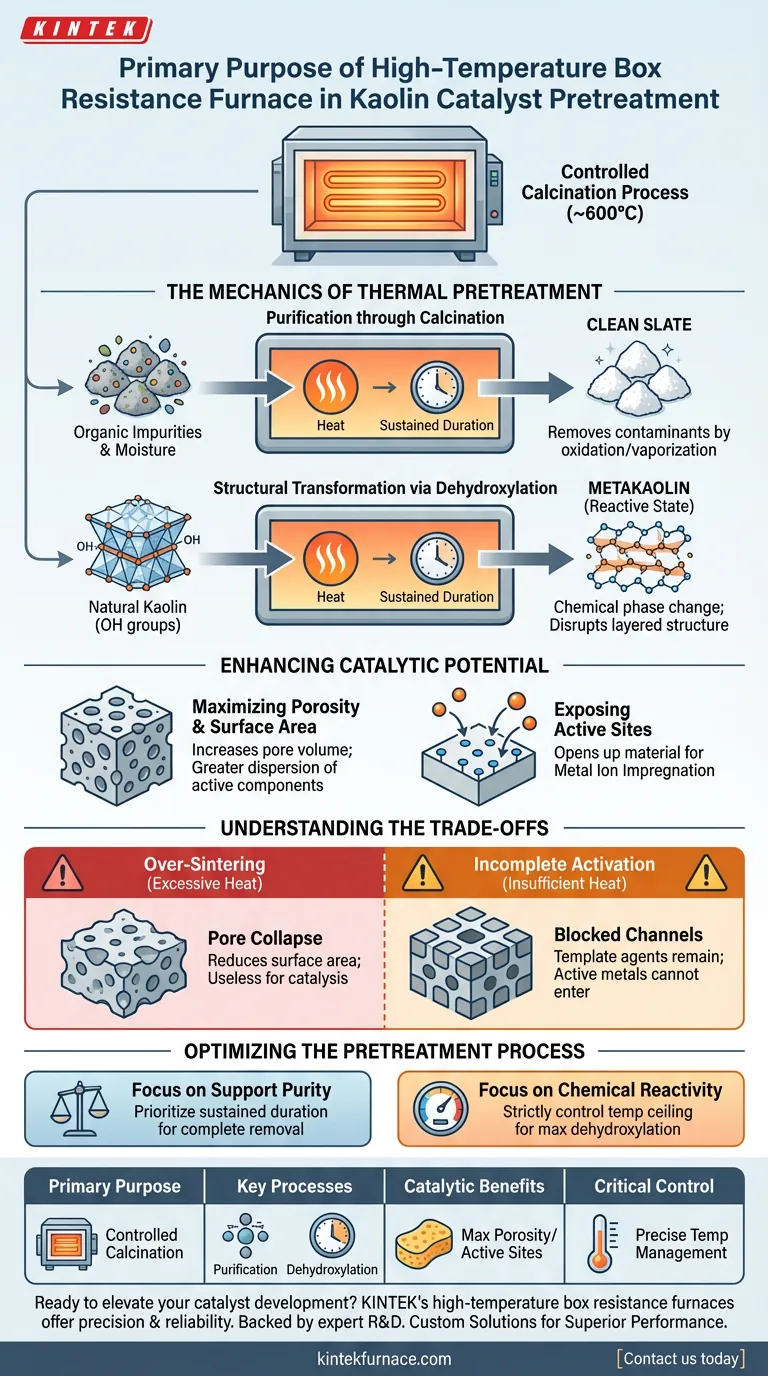

Lo scopo principale dell'utilizzo di un forno a resistenza a scatola ad alta temperatura durante il pretrattamento dei catalizzatori di caolino è eseguire un processo di calcinazione controllata, tipicamente a 600°C. Questo trattamento termico è fondamentale per purificare la materia prima eliminando impurità organiche e umidità, alterando contemporaneamente la sua struttura fisica per migliorarne la reattività chimica.

Innescando la deidrossilazione e rimuovendo i componenti volatili, il forno trasforma il caolino grezzo in una struttura di supporto altamente porosa. Questo è essenziale per massimizzare la superficie e esporre i siti attivi necessari per un'efficace impregnazione di ioni metallici.

La meccanica del pretrattamento termico

Purificazione tramite calcinazione

Il caolino naturale contiene spesso materia organica, umidità e altre impurità volatili che possono inibire le prestazioni catalitiche.

Il forno ad alta temperatura assicura che questi contaminanti vengano completamente ossidati o vaporizzati. Mantenendo una temperatura costante (ad esempio, 600°C per 10 ore), il processo garantisce una "tabula rasa" per il supporto del catalizzatore.

Trasformazione strutturale tramite deidrossilazione

Oltre alla semplice pulizia, il forno induce un cambiamento di fase chimica noto come deidrossilazione.

Il calore provoca la rimozione dei gruppi ossidrilici (-OH) dal reticolo cristallino del caolino. Questa trasformazione interrompe la struttura stratificata originale dell'argilla, convertendola in uno stato più reattivo spesso definito metacaolino.

Aumentare il potenziale catalitico

Massimizzare la porosità e la superficie

La rimozione dell'acqua interna e dei polimeri organici crea vuoti all'interno del materiale.

Ciò aumenta significativamente il volume dei pori e la superficie specifica totali del caolino. Una maggiore superficie consente una maggiore dispersione dei componenti catalitici attivi nelle fasi successive del processo di produzione.

Esposizione dei siti attivi

Affinché un catalizzatore funzioni, deve avere posizioni accessibili in cui possano verificarsi reazioni chimiche.

Il trattamento termico "apre" il materiale, esponendo siti attivi specifici. Questa preparazione è un prerequisito per l'impregnazione di ioni metallici, garantendo che i successivi metalli attivi (come nichel o rame) possano aderire saldamente e distribuirsi uniformemente.

Comprensione dei compromessi

Il rischio di sinterizzazione eccessiva

Sebbene il calore elevato sia necessario, una temperatura o una durata eccessive possono essere dannose.

Se la temperatura supera l'intervallo ottimale (ad esempio, superando significativamente il punto di deidrossilazione necessario verso i 1000°C+), il materiale può iniziare a sinterizzare. La sinterizzazione provoca il collasso e la fusione dei pori, riducendo drasticamente la superficie e rendendo il supporto inutile per la catalisi.

Attivazione incompleta

Al contrario, un riscaldamento insufficiente non riesce a rimuovere completamente gli agenti templanti o i residui organici.

Ciò lascia i canali dei pori bloccati, impedendo ai componenti metallici attivi di entrare nella struttura. Il controllo preciso della temperatura è quindi la variabile più critica nel funzionamento del forno a resistenza.

Ottimizzare il processo di pretrattamento

Per garantire un supporto catalitico di altissima qualità, allinea i parametri del tuo forno con gli obiettivi specifici del tuo materiale.

- Se la tua priorità principale è la purezza del supporto: Dai priorità a una durata prolungata alla temperatura di ossidazione per garantire la completa rimozione di tutti i polimeri e residui organici.

- Se la tua priorità principale è la reattività chimica: Controlla rigorosamente il limite di temperatura per massimizzare la deidrossilazione senza indurre collasso strutturale o sinterizzazione.

L'efficacia del tuo catalizzatore finale è determinata non dal carico di metallo, ma dalla qualità delle fondamenta termiche poste durante questa fase di pretrattamento.

Tabella riassuntiva:

| Aspetto | Descrizione/Impatto |

|---|---|

| Scopo principale | Calcinazione controllata (tipicamente ~600°C) per il pretrattamento del caolino. |

| Processi chiave | Purificazione (rimuove impurità organiche, umidità), Deidrossilazione (converte in metacaolino). |

| Benefici catalitici | Massimizza la porosità e la superficie, espone i siti attivi per l'impregnazione di ioni metallici. |

| Controllo critico | La gestione precisa della temperatura previene la sinterizzazione eccessiva e garantisce un'attivazione completa. |

Pronto a migliorare lo sviluppo del tuo catalizzatore? I forni a resistenza a scatola ad alta temperatura di KINTEK offrono la precisione e l'affidabilità necessarie per un pretrattamento ottimale del caolino e oltre. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre muffole, forni a tubo, rotativi, sottovuoto, sistemi CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per esigenze uniche. Ottieni prestazioni superiori dei materiali con le nostre soluzioni avanzate: contattaci oggi per discutere il tuo progetto!

Guida Visiva

Riferimenti

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali caratteristiche aiutano i forni a muffola a mantenere temperature uniformi? Elementi chiave di design per una distribuzione precisa del calore

- Qual è il ruolo di una muffola nel trattamento termico del legno? Ottimizzare la durabilità di Daniellia oliveri

- Quali sono i principali vantaggi dell'utilizzo dei forni a muffola? Ottenere purezza e precisione nel trattamento termico

- Quali sono gli obiettivi primari dell'utilizzo di un forno a muffola nel processo ciclico di preparazione dei catalizzatori? Raggiungere la precisione

- Qual è lo scopo dell'utilizzo di un forno ad alta temperatura per il pretrattamento del cloruro di calcio anidro?

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sintesi del catalizzatore g-C3N4? Precision Pyrolysis Solutions

- Come un forno a scatola ad alta temperatura da laboratorio aiuta a valutare la resistenza al fuoco del calcestruzzo? | KINTEK

- Qual è la funzione di una muffola nell'analisi delle ceneri fogliari delle piante? Padronanza dell'incenerimento a secco di precisione