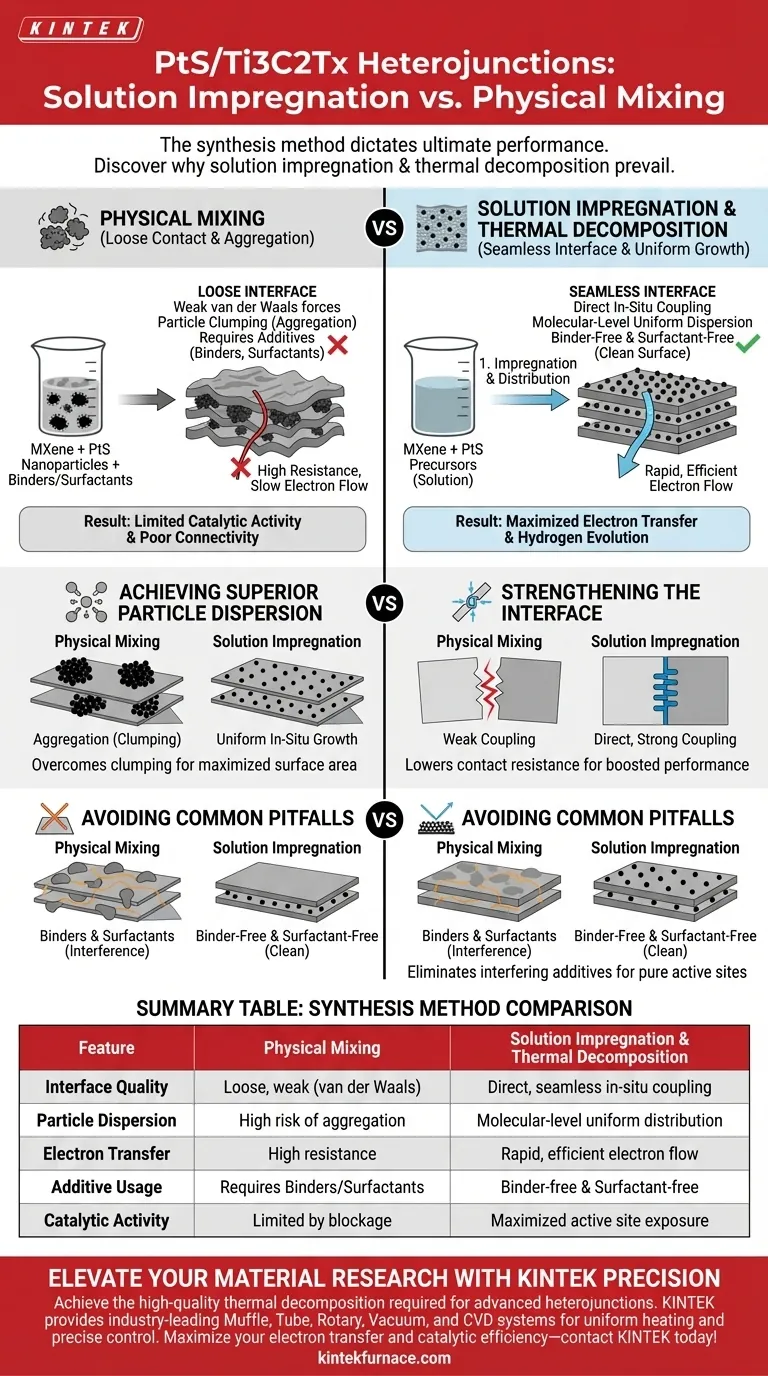

Il metodo di sintesi determina le prestazioni finali dell'eterogiunzione. Il vantaggio principale dell'utilizzo dell'impregnazione in soluzione combinata con la decomposizione termica rispetto alla miscelazione fisica risiede nella creazione di un'interfaccia continua e di alta qualità. Mentre la miscelazione fisica spesso si traduce in un contatto debole e aggregazione, questo metodo in situ garantisce che le nanoparticelle di PtS vengano cresciute direttamente sui nanosheet di MXene Ti3C2Tx, con conseguente dispersione e connettività elettrica superiori senza l'uso di additivi interferenti.

La strategia di crescita in situ crea un contatto intimo e privo di leganti tra il PtS catalitico e il supporto conduttivo MXene, che è il requisito fondamentale per massimizzare il trasferimento di elettroni e l'efficienza di evoluzione dell'idrogeno.

Ottenere una Dispersione Superiore delle Particelle

Superare l'Aggregazione

Uno dei fallimenti critici della miscelazione fisica è la tendenza delle nanoparticelle ad agglomerarsi. Utilizzando l'impregnazione in soluzione, i precursori di PtS vengono distribuiti uniformemente sulla superficie del MXene a livello molecolare prima che avvenga la cristallizzazione.

Crescita Uniforme in Situ

La successiva decomposizione termica converte questi precursori in nanoparticelle proprio dove si trovano. Ciò garantisce che le nanoparticelle finali di PtS siano disperse con elevata uniformità sui nanosheet, massimizzando l'area superficiale disponibile per le reazioni catalitiche.

Rafforzare l'Interfaccia

Accoppiamento Diretto vs. Contatto Debole

La miscelazione fisica si basa su deboli forze di van der Waals per tenere insieme i componenti. Al contrario, il processo di decomposizione termica facilita una strategia di crescita diretta. Questa integrazione fisica e chimica ancora saldamente le nanoparticelle al supporto.

Migliorare il Trasferimento di Elettroni

La qualità dell'interfaccia determina la velocità di movimento degli elettroni. Il forte accoppiamento interfacciale ottenuto con questo metodo riduce significativamente la resistenza di contatto tra i siti attivi di PtS e il MXene conduttivo.

Aumentare le Prestazioni Catalitiche

Poiché gli elettroni fluiscono in modo più efficiente verso i siti attivi, il materiale presenta un significativo miglioramento nell'evoluzione elettrocatalitica dell'idrogeno. Questo parametro di prestazione è difficile da replicare con le interfacce resistive comuni nei compositi miscelati fisicamente.

Evitare Comuni Errori di Elaborazione

Eliminazione dei Leganti

La miscelazione fisica richiede spesso l'aggiunta di leganti non conduttivi per mantenere i materiali aderenti l'uno all'altro. Il metodo di impregnazione/decomposizione crea una struttura robusta senza richiedere leganti aggiuntivi, prevenendo la diluizione delle proprietà conduttive del materiale.

Rimozione dell'Interferenza dei Tensioattivi

I tensioattivi sono frequentemente utilizzati nei processi di miscelazione per stabilizzare le particelle, ma possono bloccare i siti catalitici attivi. Questo approccio di sintesi diretta crea una superficie "pulita" senza tensioattivi, garantendo che ogni nanoparticella di PtS sia completamente esposta e chimicamente attiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale delle tue eterogiunzioni PtS/Ti3C2Tx, considera quanto segue in base ai tuoi specifici requisiti ingegneristici:

- Se la tua priorità principale è massimizzare l'attività catalitica: Utilizza il metodo di impregnazione in soluzione per garantire che ogni nanoparticella sia elettricamente connessa al supporto per un trasferimento di elettroni ottimale.

- Se la tua priorità principale è la purezza della superficie: Scegli questo percorso di decomposizione termica per evitare la contaminazione e gli effetti di blocco dei siti causati da leganti e tensioattivi.

Questo processo trasforma il MXene da una semplice struttura di supporto a un'autostrada elettronica integrata e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Miscelazione Fisica | Impregnazione in Soluzione e Decomposizione Termica |

|---|---|---|

| Qualità dell'Interfaccia | Contatto debole e lasco (van der Waals) | Accoppiamento in situ diretto e continuo |

| Dispersione delle Particelle | Alto rischio di aggregazione/agglomerazione | Distribuzione uniforme a livello molecolare |

| Trasferimento di Elettroni | Alta resistenza dovuta a scarso contatto | Flusso di elettroni rapido ed efficiente |

| Utilizzo di Additivi | Spesso richiede leganti/tensioattivi | Senza leganti e senza tensioattivi |

| Attività Catalitica | Limitata da blocco superficiale/resistenza | Massima esposizione dei siti attivi |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Per ottenere la decomposizione termica di alta qualità richiesta per eterogiunzioni avanzate come PtS/Ti3C2Tx, hai bisogno delle giuste attrezzature per il trattamento termico. KINTEK fornisce sistemi leader del settore di Muffole, Tubolari, Rotativi, Sottovuoto e CVD, tutti supportati da R&S ed eccellenza produttiva per garantire un riscaldamento uniforme e un controllo preciso dell'atmosfera.

Che tu sia un ricercatore di laboratorio o un produttore industriale, i nostri forni ad alta temperatura personalizzabili sono progettati per soddisfare le tue esigenze di sintesi uniche. Massimizza il tuo trasferimento di elettroni e l'efficienza catalitica: contatta KINTEK oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Young-Hee Park, Jongsun Lim. Direct Growth of Platinum Monosulfide Nanoparticles on MXene via Single‐Source Precursor for Enhanced Hydrogen Evolution Reaction. DOI: 10.1002/smsc.202500407

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

Domande frequenti

- Quali sono gli usi del forno in laboratorio? Lo strumento essenziale per la trasformazione dei materiali

- Quali sono i vantaggi dell'utilizzo del metodo del flusso di stagno? Crescita di cristalli singoli di Eu5.08-xSrxAl3Sb6 di alta qualità

- Perché è necessario un esperimento di controllo in bianco senza campione? Garantire l'accuratezza nella misurazione della scaglia di ossido

- Quali vantaggi offre un forno a bagno di sali per la trasformazione bainitica? Ottieni microstrutture superiori dell'acciaio

- Come vengono utilizzati gli agitatori magnetici e le stufe a temperatura costante nella sintesi chimica umida di nanofili di seleniuro di rame?

- Come influisce un ambiente a temperatura costante e stabile sullo sviluppo strutturale degli LDH durante l'invecchiamento?

- Qual è lo scopo della pre-cottura dei substrati di zaffiro? Padronanza della planarità atomica per una crescita superiore di film sottili

- Qual è la funzione della macinazione a sfere umida nella sintesi di SPAN? Ottimizza il tuo contenuto di zolfo attraverso la miscelazione profonda