La solforazione agisce come fase critica di "attivazione" che trasforma un precursore grezzo depositato in un materiale fotovoltaico funzionale. Il trattamento è necessario per compensare lo zolfo elementare perso durante la deposizione iniziale e per guidare la transizione di fase termodinamica da uno stato disordinato e amorfo a una struttura kesterite altamente cristallina.

L'intuizione fondamentale I film CZTS "così come depositati" raramente possiedono l'integrità strutturale o l'equilibrio chimico necessari per funzionare efficacemente. La solforazione in un forno a tubo di quarzo corregge queste carenze ripristinando lo zolfo perso e fornendo l'energia termica necessaria per riorganizzare gli atomi nella specifica rete cristallina necessaria per un assorbimento massimo della luce.

Ripristino della stechiometria chimica

La sfida principale nella creazione di film sottili di solfuro di rame, zinco e stagno (CZTS) è la volatilità dello zolfo.

Compensazione della perdita di zolfo

Durante il processo di deposizione iniziale, l'alta energia o le condizioni di vuoto spesso causano la fuoriuscita di atomi di zolfo dal film. Ciò lascia il materiale carente di zolfo, il che rovina le sue proprietà elettroniche.

Il ruolo del vapore di zolfo

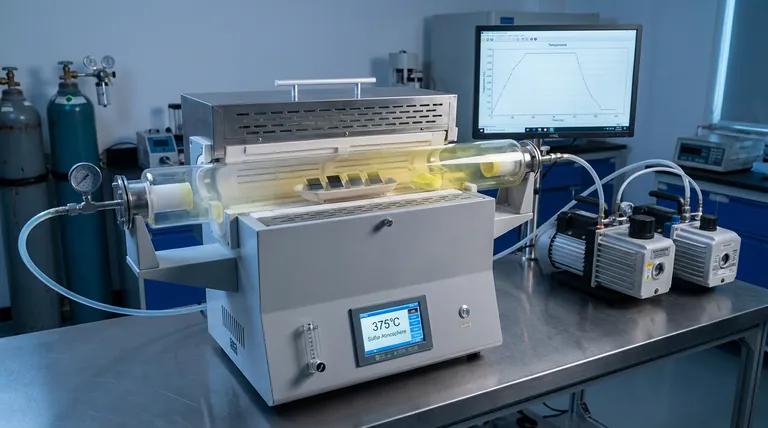

Il forno a tubo di quarzo risolve questo problema creando un atmosfera ricca di zolfo. Riscaldando la polvere di zolfo insieme al film, il forno genera vapore di zolfo ad alta pressione. Questo vapore forza gli atomi di zolfo a rientrare nel film, riempiendo le vacanze create durante la deposizione e ripristinando il corretto rapporto chimico (stechiometria).

Ottenimento della fase kesterite

L'equilibrio chimico da solo non è sufficiente; gli atomi devono anche essere disposti in uno schema geometrico specifico per convertire la luce in elettricità.

Dal amorfo al cristallino

Subito dopo la deposizione, il film CZTS esiste tipicamente in uno stato amorfo (disordinato) o come una miscela di varie fasi indesiderate. Manca una struttura cristallina definita.

La trasformazione termica

Il forno fornisce un ambiente ad alta temperatura controllata - tipicamente intorno a 375 °C - che fornisce l'energia termica necessaria per il riarrangiamento atomico. Questo calore guida una trasformazione di fase, convertendo il materiale disordinato in una struttura policristallina unificata.

Struttura target: Kesterite

L'obiettivo finale di questo processo di riscaldamento è ottenere la struttura cristallina kesterite. Questa specifica disposizione degli atomi migliora significativamente la capacità del materiale di assorbire la luce e trasportare elettroni, trasformando un film inerte in un semiconduttore valido.

Comprendere i compromessi

Sebbene la solforazione sia essenziale, introduce specifici rischi di processo che devono essere gestiti per garantire la qualità del film.

Sensibilità alla temperatura

La precisione è fondamentale. Se la temperatura del forno è troppo bassa, la trasformazione di fase sarà incompleta, lasciando il film con una scarsa cristallinità. Al contrario, un calore eccessivo può portare alla decomposizione del film CZTS o all'evaporazione di altri elementi volatili come lo stagno (Sn).

Formazione di fasi secondarie

L'atmosfera di zolfo deve essere attentamente controllata. Uno squilibrio nella pressione del vapore di zolfo può portare alla formazione di fasi secondarie (impurità) sulla superficie o ai bordi dei grani. Queste impurità possono agire come centri di ricombinazione, riducendo l'efficienza complessiva della cella solare.

Fare la scelta giusta per il tuo obiettivo

I parametri del tuo trattamento di solforazione dovrebbero essere adattati in base alle carenze specifiche del tuo film così come depositato.

- Se il tuo obiettivo principale è migliorare l'assorbimento della luce: Dai priorità al raggiungimento della temperatura di cristallizzazione ottimale (ad esempio, 375 °C) per garantire la formazione di grani kesterite grandi e di alta qualità.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Concentrati sulla quantità di polvere di zolfo e sulla pressione all'interno del tubo per compensare rigorosamente il tasso specifico di perdita di zolfo osservato durante il tuo metodo di deposizione.

In definitiva, il forno di solforazione agisce come uno strumento correttivo, raffinando gli ingredienti grezzi del tuo film in un dispositivo ad alte prestazioni.

Tabella riassuntiva:

| Aspetto del processo | Ruolo della solforazione | Impatto sulle prestazioni CZTS |

|---|---|---|

| Equilibrio chimico | Compensa la perdita di zolfo | Ripristina la stechiometria e le proprietà elettroniche |

| Cristallinità | Converte da amorfo a policristallino | Migliora l'assorbimento della luce e il trasporto di elettroni |

| Controllo di fase | Facilita la formazione di Kesterite | Garantisce una struttura semiconduttrice funzionale |

| Ambiente | Atmosfera ricca di zolfo (375°C) | Previene la decomposizione e le vacanze atomiche |

Migliora la tua ricerca sui semiconduttori con KINTEK

La solforazione di precisione è la chiave per film sottili CZTS ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu necessiti di un controllo preciso della temperatura per ottenere la fase kesterite o di un'atmosfera specializzata per la stechiometria chimica, i nostri forni ad alta temperatura da laboratorio forniscono l'affidabilità che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di deposizione di film sottili? Contatta i nostri esperti tecnici oggi stesso per trovare la soluzione di forno perfetta per la tua applicazione.

Riferimenti

- Serap Yi̇ği̇t Gezgi̇n, Hamdi Şükür Kılıç. Microstrain effects of laser-ablated Au nanoparticles in enhancing CZTS-based 1 Sun photodetector devices. DOI: 10.1039/d4cp00238e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali condizioni tecniche fornisce un forno tubolare da laboratorio per MXene/MWCNTs@C–Co? Master sintesi termica

- Come contribuisce un forno tubolare ad alta temperatura alla sinterizzazione a controllo atmosferico delle ferrite di Mn-Zn?

- Come funziona un sistema di combustione a forno tubolare ad alta temperatura nell'analisi dei rifiuti alimentari? Analisi Master Ultimate

- Quale ruolo svolge un forno tubolare a controllo di vuoto nel trattamento del Ti2AlN? Padroneggia la transizione di fase esagonale MAX

- Qual è la funzione delle ampolle di quarzo sigillate nella sintesi di Se80In5Te6Sb9? Garantire purezza e precisione

- Come contribuisce un processo di riscaldamento a due stadi in un forno tubolare da laboratorio alla formazione strutturale di SiCN(Ni)/BN?

- Come influisce la temperatura di trattamento termico all'interno di un forno tubolare sul legame tra TiO2 e schiuma di nichel? Massimizza la durabilità

- Come la ricottura in un forno sottovuoto a tubo ottimizza i film sottili di WS2? Padronanza dell'integrità strutturale e dell'efficienza