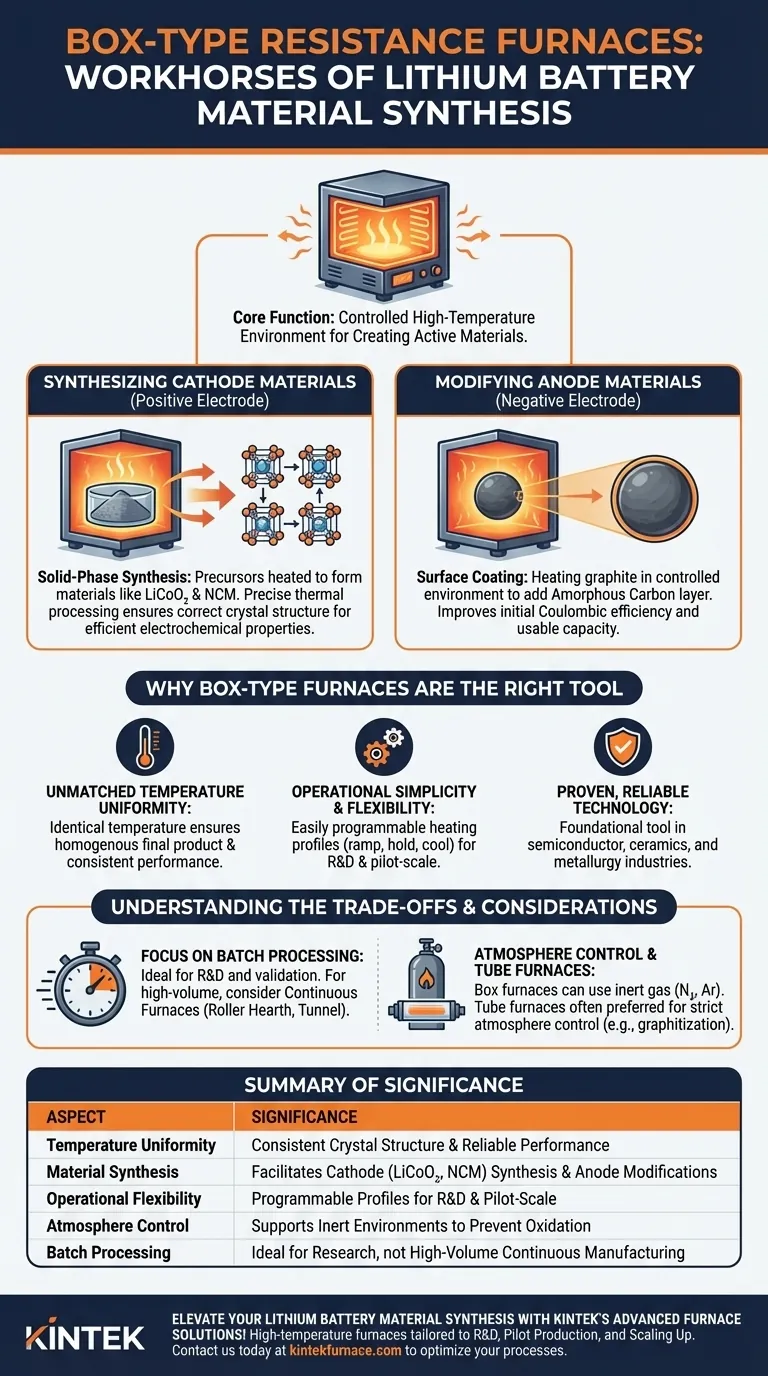

Alla base, i forni a resistenza di tipo a cassa sono gli strumenti fondamentali per la creazione dei materiali attivi nelle moderne batterie agli ioni di litio. Forniscono l'ambiente controllato e ad alta temperatura essenziale per la sintesi in fase solida dei materiali per elettrodi positivi (catodo) come LiCoO₂ e NCM, e per la modifica che migliora le prestazioni dei materiali per elettrodi negativi (anodo).

Il vero significato di questi forni non risiede solo nella loro capacità di raggiungere alte temperature, ma nella loro capacità di farlo con eccezionale uniformità e controllo. Questa precisione è ciò che consente le specifiche trasformazioni chimiche e strutturali richieste per produrre materiali per batterie ad alte prestazioni e affidabili.

La funzione principale: creare materiali per batterie ad alte prestazioni

Il ruolo primario di un forno a cassa in questo contesto è quello di agire come un forno altamente controllato, innescando reazioni chimiche specifiche che sono possibili solo a temperature elevate.

Sintesi di materiali per elettrodi positivi (catodo)

Le prestazioni di una batteria agli ioni di litio sono in gran parte definite dalla sua chimica catodica. Materiali come l'ossido di cobalto e litio (LiCoO₂) e nichel cobalto manganese (NCM) vengono creati attraverso un processo chiamato sintesi in fase solida.

I materiali precursori vengono miscelati e poi riscaldati nel forno. Il calore sostenuto e uniforme fa sì che gli atomi si dispongano nella specifica struttura cristallina necessaria per un'efficiente inserzione ed estrazione degli ioni di litio. Senza questa precisa elaborazione termica, il materiale mancherebbe delle proprietà elettrochimiche richieste per una batteria funzionante.

Modifica dei materiali per elettrodi negativi (anodo)

Sebbene la grafite sia il materiale standard per l'anodo, le sue prestazioni grezze possono essere migliorate. I forni a cassa sono utilizzati per una fase di modifica critica.

Riscaldando la grafite in un ambiente controllato, uno strato sottile di carbonio amorfo può essere rivestito sulla sua superficie. Questo rivestimento migliora l'efficienza coulombiana iniziale del materiale, il che significa che meno litio viene sprecato durante il primo ciclo di carica-scarica della batteria, portando a una maggiore capacità utilizzabile.

Perché i forni a cassa sono lo strumento giusto

Questi forni non sono solo un'opzione tra molte; le loro caratteristiche fondamentali li rendono unicamente adatti alle esigenze impegnative dello sviluppo di materiali per batterie e della produzione su scala pilota.

Uniformità di temperatura impareggiabile

La caratteristica più critica è l'uniformità della temperatura. Il forno è progettato per garantire che la temperatura sia virtualmente identica in ogni angolo della camera.

Questo non è negoziabile per i materiali delle batterie. Qualsiasi variazione di temperatura comporterebbe un prodotto finale non omogeneo, con alcune parti che hanno la struttura cristallina corretta e altre no. Ciò porta a prestazioni incoerenti e inaffidabilità da lotto a lotto.

Semplicità e flessibilità operativa

I forni a cassa sono noti per la loro struttura semplice e i controlli intuitivi. Ciò consente a ricercatori e ingegneri di programmare facilmente i profili di riscaldamento – controllando la velocità di salita, il tempo di mantenimento e il raffreddamento – per testare e ottimizzare i protocolli di sintesi. Il loro design accoglie anche varie dimensioni di campioni, rendendoli ideali sia per la ricerca e sviluppo su scala di laboratorio che per le produzioni pilota.

Una tecnologia comprovata e affidabile

L'uso dei forni a cassa non è limitato alle batterie. Sono uno strumento fondamentale in settori con requisiti altrettanto rigorosi, come la produzione di semiconduttori, la sinterizzazione ceramica e il trattamento termico metallurgico. Questa ampia adozione è una testimonianza della loro affidabilità e della maturità della tecnologia.

Comprendere i compromessi

Sebbene indispensabili, è importante comprendere il contesto e i limiti dei forni a cassa per avere un quadro completo.

Focus sulla lavorazione a batch

Per loro stessa natura, i forni a cassa sono progettati per la lavorazione a batch. I materiali vengono caricati, riscaldati e poi scaricati. Questo è perfetto per la ricerca e la convalida dei processi, ma diventa un collo di bottiglia per la produzione continua ad alto volume.

La produzione su scala industriale spesso si traduce in sistemi come i forni a rulli o i forni a tunnel, che possono elaborare il materiale in un flusso continuo, aumentando drasticamente la produttività.

Forni a tubo per applicazioni specifiche

Per alcuni processi, un forno a tubo può essere preferito. I forni a tubo offrono un eccellente controllo dell'atmosfera e sono spesso utilizzati per processi come la grafitizzazione o la carbonizzazione, dove il mantenimento di un ambiente gassoso specifico (ad esempio, gas inerte) è fondamentale per prevenire ossidazioni indesiderate.

L'importanza del controllo dell'atmosfera

Mentre un forno a cassa di base riscalda in aria, molte reazioni avanzate di sintesi dei materiali richiedono un'atmosfera inerte o controllata per prevenire reazioni secondarie. Pertanto, molti forni a cassa utilizzati nella ricerca sulle batterie sono dotati di ingressi per il gas e sportelli sigillati per consentire la lavorazione in presenza di gas come azoto o argon.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a cassa dipende interamente dal tuo obiettivo all'interno del ciclo di vita dello sviluppo della batteria.

- Se il tuo obiettivo principale è la ricerca e sviluppo e la scoperta di materiali: un forno a cassa flessibile e programmabile è lo strumento ideale per sperimentare diverse composizioni chimiche e profili di riscaldamento.

- Se il tuo obiettivo principale è la produzione su scala pilota: un forno a cassa più grande con uniformità di temperatura certificata è fondamentale per produrre materiale consistente e di alta qualità per convalidare il tuo processo di sintesi prima di aumentare la scala.

- Se il tuo obiettivo principale è la produzione ad alto volume: il forno a cassa funge da punto di riferimento, ma probabilmente dovrai trasferire il tuo processo a un sistema di forno continuo per soddisfare le esigenze di produzione.

Comprendere il ruolo di questo strumento fondamentale è il primo passo verso l'innovazione e il miglioramento dei materiali che alimenteranno il nostro futuro.

Tabella riassuntiva:

| Aspetto | Significato nella sintesi di materiali per batterie |

|---|---|

| Uniformità della temperatura | Garantisce una struttura cristallina consistente per prestazioni affidabili in catodi e anodi. |

| Sintesi dei materiali | Facilita la sintesi in fase solida di materiali catodici (es. LiCoO₂, NCM) e le modifiche anodiche. |

| Flessibilità operativa | Consente profili di riscaldamento programmabili per R&S e produzione pilota. |

| Controllo dell'atmosfera | Supporta ambienti con gas inerte per prevenire l'ossidazione in processi avanzati. |

| Lavorazione a batch | Ideale per ricerca e validazione, ma non per la produzione continua ad alto volume. |

Migliora la tua sintesi di materiali per batterie al litio con le soluzioni avanzate di forni di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Che tu sia in R&S, produzione pilota o in fase di scalatura, KINTEK offre la precisione e l'affidabilità di cui hai bisogno. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici