Non esiste una vita utile fissa per un elemento riscaldante in disilicuro di molibdeno (MoSi2). Sebbene siano noti per durate operative eccezionalmente lunghe, la loro longevità non è misurata in un numero fisso di ore, ma è invece il risultato diretto del loro ambiente operativo, della temperatura e delle pratiche di manutenzione. In condizioni ideali, possono durare molti anni, ma fattori specifici possono causare un guasto molto prima.

La vita utile di un elemento MoSi2 non è una caratteristica intrinseca; è un risultato dinamico del suo ambiente. La chiave per massimizzare la sua vita risiede nella comprensione e nella conservazione del fragile strato di silice autoriparatore che lo protegge dal degrado.

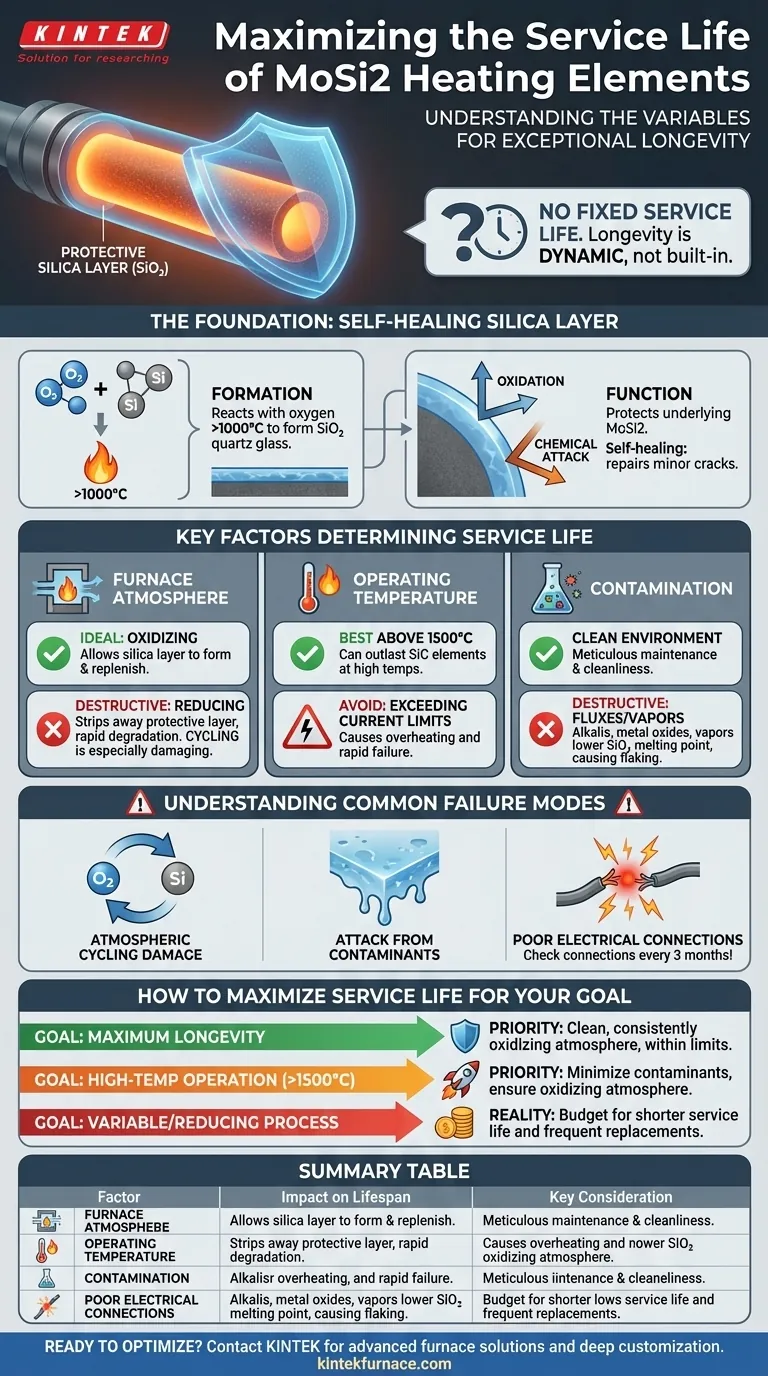

La base della longevità del MoSi2: lo strato protettivo di silice

Per capire cosa determina la vita utile di un elemento MoSi2, dobbiamo prima capire come si protegge ad alte temperature.

Come si forma lo strato protettivo

Quando un elemento MoSi2 viene riscaldato sopra i 1000°C in un'atmosfera ossidante (come l'aria), sulla sua superficie si verifica una reazione chimica. Il silicio all'interno dell'elemento reagisce con l'ossigeno per formare un sottile strato non poroso di vetro di quarzo (silice, SiO2).

Perché questo strato è fondamentale

Questo strato di silice è la chiave per la sopravvivenza dell'elemento. Agisce come una barriera protettiva, impedendo al disilicuro di molibdeno sottostante di subire ulteriore ossidazione e attacco chimico. Questo strato è "autoriparatore", il che significa che piccole crepe o difetti che si sviluppano durante il funzionamento possono essere riparati man mano che si forma nuova silice.

Fattori chiave che determinano la vita utile

La stabilità dello strato protettivo di silice è influenzata direttamente da diversi fattori operativi. Controllare queste variabili è la cosa più importante che si possa fare per estendere la vita dell'elemento.

Atmosfera del forno

L'ambiente chimico all'interno del forno è il fattore più critico. Gli elementi MoSi2 prosperano in atmosfere ossidanti che consentono la formazione e il reintegro dello strato di silice.

Al contrario, le atmosfere riducenti sono altamente distruttive. Rimuovono chimicamente lo strato protettivo di silice, esponendo il materiale di base a un rapido degrado e accorciando significativamente la vita dell'elemento. Il ciclo ripetuto tra ambienti ossidanti e riducenti è particolarmente dannoso.

Temperatura di esercizio

Gli elementi MoSi2 sono progettati per applicazioni ad altissima temperatura. Infatti, possono durare più a lungo degli elementi in Carburo di Silicio (SiC) se utilizzati costantemente sopra i 1500°C.

Tuttavia, la loro capacità di alta temperatura li rende anche sensibili al carico elettrico. Ogni elemento ha un limite di corrente massimo che non deve essere superato, poiché ciò può causare surriscaldamento e rapido guasto.

Contaminazione

Lo strato di silice è vulnerabile all'attacco chimico da parte di vari contaminanti. I materiali estranei introdotti nel forno possono reagire con la silice, facendola sfaldare o diventare porosa.

Un esempio comune è con la lavorazione della zirconia. Se la zirconia colorata o verniciata non viene asciugata correttamente prima della sinterizzazione, i vapori rilasciati possono attaccare gli elementi. Una manutenzione meticolosa del forno e la pulizia sono essenziali.

Comprensione delle modalità di guasto comuni

La gestione proattiva dell'ambiente del forno è fondamentale per evitare guasti prematuri dell'elemento. Sii consapevole di queste insidie comuni.

Danni dovuti al ciclo atmosferico

La modalità di guasto più comune è il danno causato da un'atmosfera instabile. Se il tuo processo prevede il passaggio tra condizioni ossidanti e riducenti, costruirai e poi rimuoverai continuamente lo strato protettivo, portando a un rapido consumo dell'elemento.

Attacco da contaminanti

Qualsiasi sostanza che possa agire come "flusso" per il vetro di silice rappresenta una minaccia. Ciò include alcali, alcuni ossidi metallici e altri vapori. Questi materiali abbassano il punto di fusione dello strato di silice, facendolo diventare meno viscoso e gocciolare, esponendo nuovo MoSi2 ad essere attaccato.

Scarse connessioni elettriche

Gli elementi MoSi2 sono tipicamente cablati in serie. Una connessione allentata in qualsiasi punto del circuito crea un'alta resistenza, portando a un surriscaldamento localizzato e a un potenziale burnout nel punto di connessione. I riferimenti raccomandano di controllare tutte le connessioni ogni tre mesi per assicurarsi che rimangano serrate.

Come massimizzare la vita utile per il tuo obiettivo

- Se il tuo obiettivo principale è la massima longevità in un processo stabile: Dai priorità a un'atmosfera pulita e costantemente ossidante e opera entro i limiti di temperatura e corrente specificati dell'elemento.

- Se il tuo obiettivo principale è il funzionamento ad alta temperatura (>1500°C): MoSi2 è una scelta eccellente, ma devi assicurarti che i contaminanti siano ridotti al minimo e che l'atmosfera rimanga ossidante per sfruttare appieno il suo potenziale di durata.

- Se il tuo processo prevede atmosfere variabili o riducenti: Riconosci che gli elementi MoSi2 non sono ideali per questo scenario e dovresti prevedere una vita utile significativamente più breve e sostituzioni più frequenti.

Controllando diligentemente questi fattori operativi chiave, puoi trasformare il potenziale di una lunga vita utile in una realtà affidabile.

Tabella riassuntiva:

| Fattore | Impatto sulla durata | Considerazione chiave |

|---|---|---|

| Atmosfera del forno | Critico | L'ossidante prolunga la vita; il riducente la accorcia |

| Temperatura di esercizio | Alta sensibilità | Migliore sopra i 1500°C; evitare di superare i limiti di corrente |

| Contaminazione | Distruttiva | Mantenere il forno pulito per proteggere lo strato di silice |

| Connessioni elettriche | Rischio di guasto | Controllare ogni 3 mesi per assicurarsi che siano serrate |

Pronto a ottimizzare i tuoi processi ad alta temperatura con resistenze durevoli in MoSi2? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, aiutandovi a raggiungere la massima durata ed efficienza dell'elemento. Contattateci oggi per discutere come le nostre soluzioni su misura possono avvantaggiare il vostro laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata