Fondamentalmente, un forno rotativo è una camera cilindrica rotante utilizzata per riscaldare, fondere e lavorare materiali, in particolare rottami metallici e sottoprodotti industriali. Il forno è montato con una leggera angolazione e ruota attorno al suo asse orizzontale, facendo sì che i materiali all'interno si ribaltino e si mescolino continuamente. Questa azione dinamica assicura un trasferimento di calore altamente efficiente e uniforme.

Il vantaggio distintivo di un forno rotativo non è solo la sua capacità di generare alte temperature, ma il suo metodo per raggiungerle. La rotazione costante garantisce che ogni parte del materiale sia esposta alla fonte di calore, portando a una miscelazione superiore e a una fusione più costante rispetto ai forni statici.

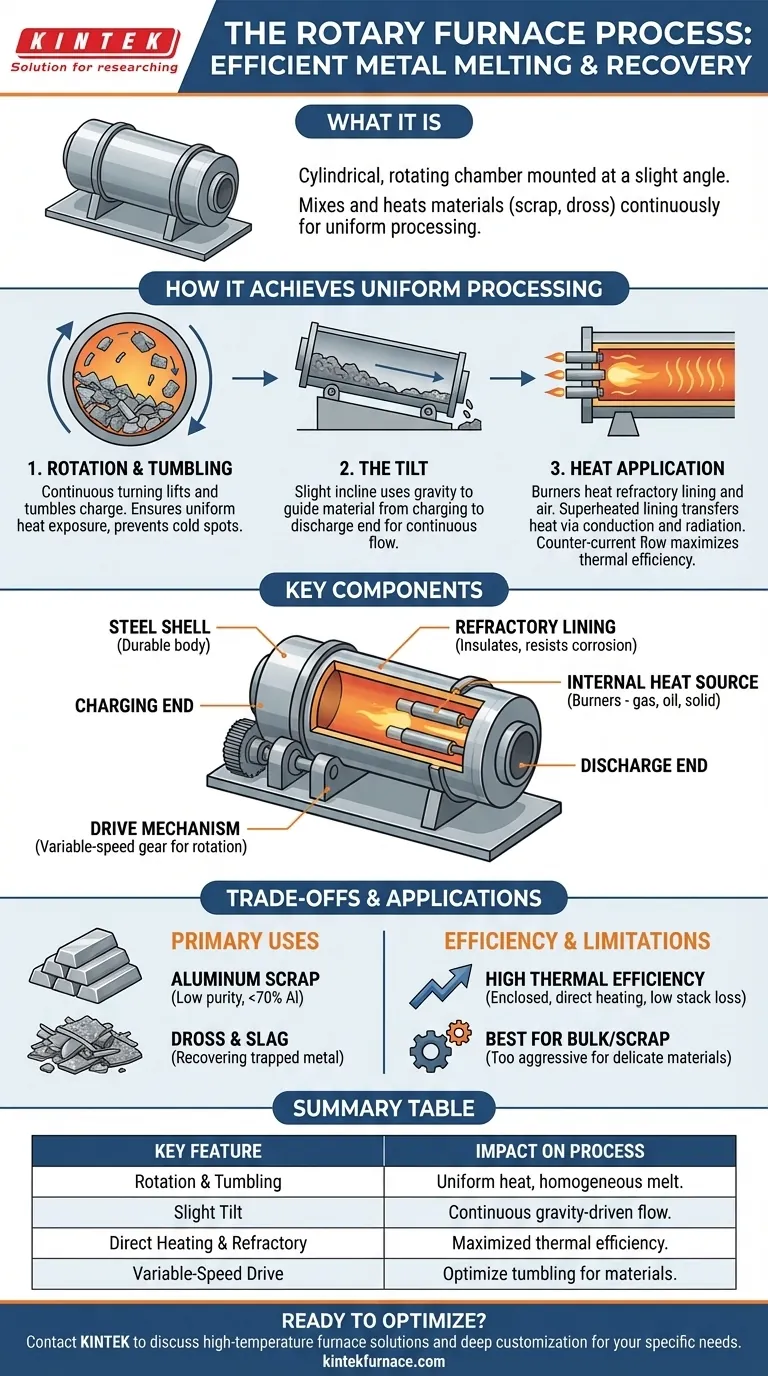

Come un Forno Rotativo Ottiene una Lavorazione Uniforme

L'efficacia del processo del forno rotativo deriva dall'interazione di tre principi meccanici e termici fondamentali.

Il Principio di Rotazione e Ribaltamento

L'azione primaria è la lenta rotazione del corpo del forno. Mentre il tamburo cilindrico gira, solleva la carica (il rottame o la scoria in lavorazione) parzialmente lungo la parete prima che ricada.

Questo continuo ribaltamento è fondamentale. Espone costantemente nuove superfici del materiale alla fonte di calore e previene la formazione di punti caldi o freddi, garantendo una fusione omogenea.

Il Ruolo dell'Inclinazione

I forni rotativi sono installati con una leggera inclinazione. Questa pendenza utilizza la gravità per guidare lentamente il materiale dall'estremità di carica all'estremità di scarico del forno.

La combinazione di rotazione e inclinazione crea un flusso lento e prevedibile attraverso il forno, che consente una lavorazione continua e un trattamento uniforme dell'intero lotto.

Il Metodo di Applicazione del Calore

Il calore è tipicamente generato da potenti bruciatori che possono utilizzare combustibile gassoso, liquido o solido polverizzato. Questi bruciatori riscaldano il rivestimento refrattario nella parte superiore del forno.

Mentre il forno ruota, questo rivestimento surriscaldato cicla sotto la carica, trasferendo calore direttamente tramite conduzione e irraggiamento. In molti progetti, anche i gas di scarico caldi sono diretti a fluire sopra il materiale, spesso in direzione opposta al movimento del materiale (un flusso "controcorrente") per massimizzare l'efficienza termica.

Decostruzione dei Componenti Chiave

Un forno rotativo è un sistema di poche parti robuste e integrate progettate per il funzionamento continuo ad alta temperatura.

Il Corpo del Forno e il Rivestimento

Il guscio esterno è un corpo in acciaio resistente, costruito per resistere allo stress meccanico della rotazione e alle alte temperature esterne.

All'interno di questo guscio si trova un rivestimento refrattario critico, tipicamente realizzato con mattoni speciali o cemento colabile. Questo rivestimento ha un duplice scopo: isolare il guscio d'acciaio dal calore interno estremo e resistere alla corrosione chimica dei materiali fusi.

Il Meccanismo di Azionamento

L'ingranaggio di azionamento è il sistema elettromeccanico responsabile della rotazione del forno. È quasi sempre un azionamento a velocità variabile, che consente agli operatori di regolare la velocità di rotazione per ottimizzare l'azione di ribaltamento per materiali diversi. Questo sistema controlla anche l'inclinazione del forno.

La Fonte di Calore

Il calore è fornito da una fonte di calore interna, più comunemente una serie di bruciatori ad alta potenza situati a una o entrambe le estremità del forno. La scelta del combustibile — gas, olio o solido — dipende dai costi operativi e dalla disponibilità. Questo metodo di riscaldamento diretto è un motivo chiave dell'alta efficienza del forno.

Comprendere i Compromessi e le Applicazioni

Sebbene potente, un forno rotativo non è una soluzione universale. Eccelle in scenari specifici in cui le sue caratteristiche uniche offrono un vantaggio distinto.

Caso d'Uso Primario: Riciclo di Rottami e Scorie

I forni rotativi sono un pilastro nell'industria dei metalli secondari. Sono particolarmente efficaci per fondere rottami di alluminio che hanno un contenuto metallico relativamente basso (spesso specificato come meno del 70% di alluminio).

Sono anche lo strumento d'elezione per la lavorazione di scorie e fanghi, che sono sottoprodotti di altri processi di fusione, per recuperare preziosi metalli intrappolati.

Il Vantaggio dell'Efficienza

Rispetto ai progetti più vecchi come i forni riverberatori, i forni rotativi sono significativamente più efficienti dal punto di vista termico. Il loro design chiuso e rotante minimizza la perdita di calore attraverso il camino (perdite dal camino), il che significa che più energia del combustibile viene utilizzata direttamente per fondere la carica.

Limitazioni di Materiale e Processo

L'intensa azione di ribaltamento rende questo forno ideale per solidi sfusi e rottami. Tuttavia, può essere troppo aggressivo per materiali delicati o applicazioni che richiedono un'atmosfera molto calma e controllata. Il processo è ottimizzato per la fusione e la miscelazione, non per la raffinazione chimica precisa che potrebbe richiedere un bagno quiescente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia di forno dipende interamente dalle tue specifiche esigenze di lavorazione e dai materiali.

- Se il tuo obiettivo principale è recuperare metallo da rottami o scorie di alluminio a bassa purezza: Il forno rotativo è uno degli strumenti più efficienti ed economici per questo compito.

- Se il tuo obiettivo principale è garantire la massima miscelazione dei materiali e una fusione omogenea: L'azione di ribaltamento costante del forno rotativo è superiore a quella di qualsiasi progetto di forno statico.

- Se il tuo obiettivo principale è massimizzare l'efficienza termica per la fusione di massa: Il design chiuso e i metodi di riscaldamento diretto di un forno rotativo minimizzano lo spreco di energia.

Comprendendo i suoi principi operativi fondamentali, puoi determinare se un forno rotativo è la soluzione ottimale per la tua sfida di lavorazione dei materiali.

Tabella Riassuntiva:

| Caratteristica Chiave | Impatto sul Processo |

|---|---|

| Rotazione e Ribaltamento | Garantisce un'esposizione uniforme al calore e previene i punti freddi, portando a una fusione omogenea. |

| Leggera Inclinazione | Utilizza la gravità per creare un flusso continuo di materiale dall'estremità di carica a quella di scarico. |

| Riscaldamento Diretto e Rivestimento Refrattario | Massimizza l'efficienza termica trasferendo il calore direttamente al materiale tramite un rivestimento surriscaldato. |

| Azionamento a Velocità Variabile | Consente agli operatori di ottimizzare l'azione di ribaltamento per diversi materiali e requisiti di lotto. |

Pronto a Ottimizzare il Tuo Processo di Recupero Metalli?

Se il tuo obiettivo è recuperare in modo efficiente metallo da rottami o scorie di alluminio con miscelazione superiore ed efficienza termica, il forno rotativo è una soluzione ideale. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue sfide uniche.

La nostra linea di prodotti comprende robusti forni rotativi, insieme a forni a muffola, a tubo, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Lo completiamo con solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e produttive.

Contatta oggi i nostri esperti per discutere come un forno rotativo KINTEK può migliorare l'efficienza e la redditività della tua operazione.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come vengono utilizzati i forni rotativi nel recupero dei metalli? Sblocca l'estrazione efficiente dei metalli dai rifiuti

- Quali range di capacità possono gestire i forni rotativi? Dalla scala pilota alla produzione

- Quali sono i principali vantaggi dei forni rotativi rispetto ad altri tipi di forni? Uniformità e Efficienza Superiori

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali fattori devono essere considerati nella scelta dei tubi per forni tubolari rotanti? Ottimizza il tuo processo termico con il tubo giusto

- Quali sono i componenti chiave della costruzione di un forno rotativo? Scopri le parti essenziali per un'efficiente lavorazione industriale

- Come si confrontano i forni rotativi con i forni a muffola? Scegli il forno giusto per il tuo processo

- Quali vantaggi offrono i forni rotanti rispetto ad altri sistemi di riscaldamento? Ottenere un riscaldamento uniforme e un'efficienza superiori