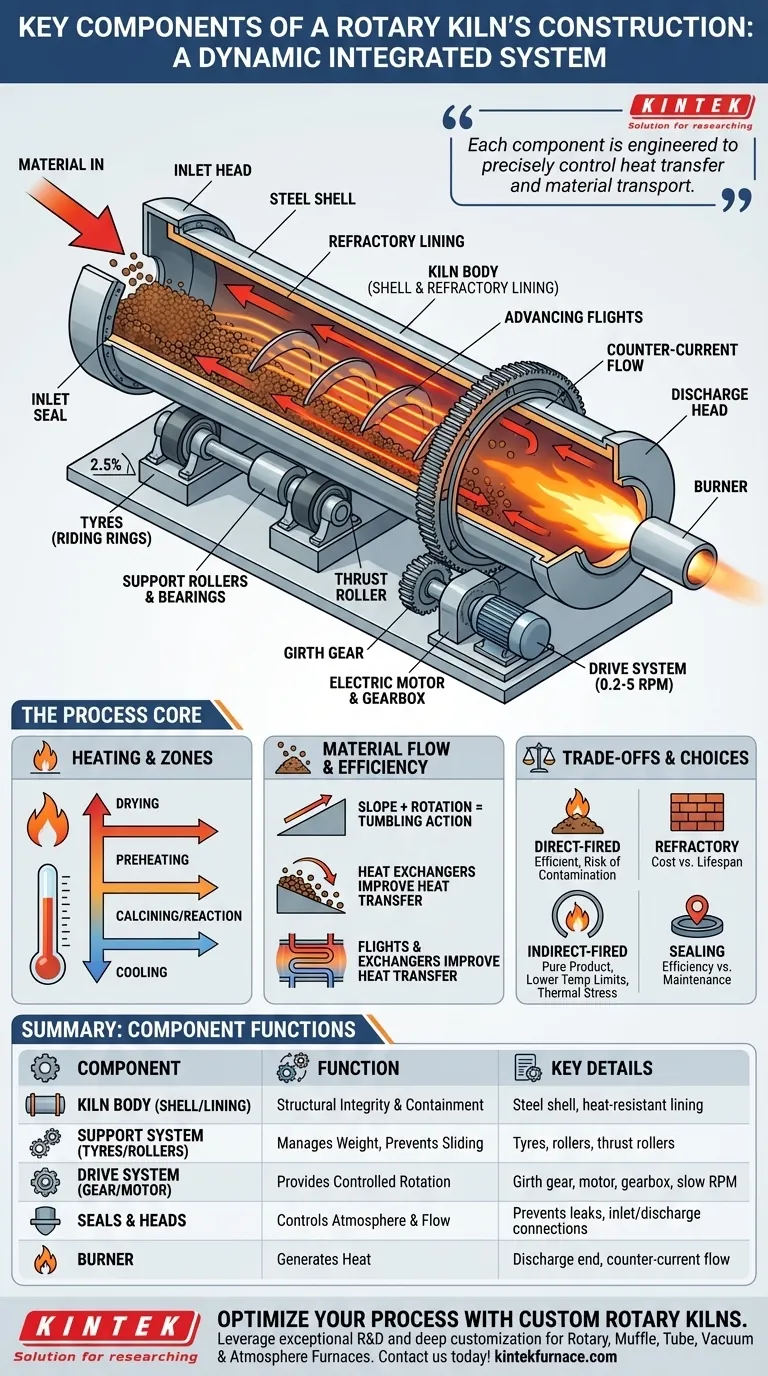

Nella sua essenza, un forno rotativo è una macchina ingannevolmente semplice. È costituito da un grande cilindro rotante, noto come corpo del forno, inclinato con un leggero angolo. Questo corpo è sostenuto da cerchi (o anelli di rotolamento) che poggiano su rulli di supporto, ed è fatto ruotare da un grande ingranaggio di trasmissione. All'interno, un rivestimento refrattario protegge il corpo in acciaio dalle temperature estreme generate da un bruciatore, mentre le guarnizioni a entrambe le estremità trattengono il calore e controllano l'atmosfera interna.

Un forno rotativo non è semplicemente una raccolta di parti, ma un sistema dinamico e integrato. Ogni componente, dal corpo strutturale e il suo rivestimento refrattario ai meccanismi di supporto, azionamento e tenuta, è progettato per controllare con precisione il trasferimento di calore e il trasporto dei materiali per una specifica trasformazione chimica o fisica.

L'anatomia di un sistema di forno rotativo

Per comprendere un forno rotativo, è meglio suddividerlo nei suoi gruppi funzionali principali: il corpo, il sistema di supporto, il sistema di azionamento e i componenti che gestiscono il flusso di materiale e gas.

Il corpo del forno: guscio e rivestimento

La caratteristica più evidente è il corpo del forno, un lungo tamburo cilindrico realizzato con un robusto guscio in acciaio. Questo fornisce l'integrità strutturale per estendersi tra i supporti e contenere il processo.

Per resistere alle temperature interne del processo che possono superare i 1450°C (2640°F), il guscio in acciaio è protetto da un rivestimento refrattario interno. Questo strato resistente al calore, realizzato con mattoni speciali o materiali colabili, è fondamentale sia per l'efficienza termica che per la durata operativa del forno.

Il sistema di supporto: cerchi, rulli e cuscinetti

Il peso massiccio del forno è gestito dal sistema di supporto. Grandi fasce d'acciaio, chiamate cerchi o anelli di rotolamento, sono fissate all'esterno del corpo.

Questi cerchi poggiano su una serie di rulli di supporto (o ruote a trunnione), che sono assemblaggi per impieghi gravosi dotati di cuscinetti che consentono al forno di ruotare con un attrito minimo.

Per evitare che il forno inclinato scivoli verso il basso, i rulli di spinta sono posizionati per spingere contro il lato dei cerchi, mantenendo l'intero assemblaggio nella sua corretta posizione longitudinale.

Il sistema di azionamento: ingranaggio, motore e controllo

La rotazione è fornita dal sistema di azionamento. Un grande ingranaggio a corona è montato attorno alla circonferenza del corpo del forno.

Questo ingranaggio è fatto ruotare da un pignone più piccolo, che è collegato a un potente motore elettrico tramite un riduttore. La velocità di rotazione è tipicamente molto lenta e controllabile, spesso compresa tra solo 0,2 e 5 giri al minuto (rpm).

Flusso di materiali e gas: pendenza, guarnizioni e testate

Il materiale si muove attraverso il forno grazie a una combinazione di rotazione e gravità. Il forno è installato con una leggera inclinazione verso il basso, solitamente tra l'1% e il 4% (caduta di 1-4 cm per metro di lunghezza).

Mentre il forno ruota, il materiale viene sollevato parzialmente lungo la parete e poi ricade, avanzando lentamente verso l'estremità di scarico. Questa azione di caduta assicura un eccellente miscelamento e un'esposizione uniforme al calore.

Le guarnizioni sono installate sia all'estremità di alimentazione (ingresso) che a quella di scarico. Queste sono fondamentali per impedire la fuoriuscita di aria fredda e di gas di processo caldi, il che è essenziale per l'efficienza termica e il controllo dell'atmosfera.

Infine, le testate di ingresso e di scarico (o boccaporto) forniscono punti di connessione fissi per alimentare le materie prime nel forno e per scaricare il prodotto finale e i gas di scarico.

Il nucleo del processo: riscaldamento e trasformazione

Mentre i componenti meccanici forniscono la struttura e il movimento, i componenti di processo creano le condizioni per la trasformazione.

Sorgente di calore: bruciatori e combustione

Il calore è tipicamente generato da un bruciatore situato all'estremità di scarico del forno. Questo crea un flusso controcorrente, in cui i gas di combustione caldi viaggiano lungo il forno nella direzione opposta al materiale che si muove verso il basso.

Questo design a flusso controcorrente è altamente efficiente, poiché i gas più caldi incontrano il materiale più lavorato e i gas più freddi preriscaldano il materiale grezzo in ingresso.

Zone del forno: dall'essiccazione al raffreddamento

Il gradiente di temperatura lungo la lunghezza del forno crea naturalmente zone di processo distinte. Il materiale che entra nel forno viene prima essiccato, poi preriscaldato, prima di entrare nella zona di calcinazione o reazione ad alta temperatura dove avviene la trasformazione principale.

Progettazione interna: alette e scambiatori di calore

Per migliorare l'efficienza, alcuni forni incorporano strutture interne. Le alette di avanzamento o "sollevatori" sono piastre metalliche che aiutano a sollevare e a far cadere il materiale attraverso il flusso di gas, migliorando il trasferimento di calore.

Si possono utilizzare scambiatori di calore interni più complessi per migliorare ulteriormente l'efficienza termica massimizzando il contatto tra i gas caldi e il materiale di processo.

Comprendere i compromessi a livello di sistema

La selezione e il progetto di ogni componente implicano compromessi critici che influiscono su prestazioni, costi e manutenzione.

Riscaldamento diretto vs. indiretto

La scelta progettuale più fondamentale è il metodo di riscaldamento. I forni a fiamma diretta, in cui la fiamma del bruciatore e i gas di combustione entrano in contatto con il materiale, sono comuni e termicamente efficienti. Tuttavia, rischiano di contaminare il prodotto con i sottoprodotti della combustione.

I forni a riscaldamento indiretto riscaldano il materiale scaldando l'esterno del corpo del forno. Ciò mantiene puro il prodotto, ma è meno efficiente, presenta limiti di temperatura inferiori e impone enormi stress termici al corpo.

Selezione del refrattario e durata

La scelta del materiale refrattario è un equilibrio tra costo, isolamento termico e resistenza all'attacco chimico e all'abrasione da parte del materiale di processo. Un rivestimento più economico può ridurre il costo iniziale, ma comporta arresti più frequenti e costosi per la sostituzione.

Efficienza di tenuta vs. manutenzione

Le guarnizioni ad alta efficienza sono complesse e possono rappresentare un punto di manutenzione significativo. Tuttavia, non investire in buone guarnizioni comporta ingenti perdite di energia poiché l'aria fredda si infiltra nel sistema e può portare a emissioni incontrollate. Il costo della perdita di efficienza termica spesso supera il costo di manutenzione di una buona guarnizione.

Fare la scelta giusta per il tuo obiettivo

Il progetto finale di un forno rotativo è sempre adattato alla sua specifica applicazione.

- Se la tua attenzione principale è l'elevata produttività: Avrai bisogno di un forno con un diametro grande, una lunghezza appropriata e un sistema di azionamento robusto in grado di gestire carichi di materiale elevati.

- Se la tua attenzione principale è l'efficienza termica: Investirai in rivestimenti refrattari ad alte prestazioni, sistemi di tenuta avanzati e potenziali scambiatori di calore interni per minimizzare il consumo di carburante.

- Se la tua attenzione principale è il controllo preciso del processo: Avrai bisogno di un azionamento a velocità variabile, un sistema di bruciatori altamente sintonizzabile ed eccellenti guarnizioni per mantenere un'atmosfera interna e un profilo di temperatura specifici.

In definitiva, un forno rotativo è uno strumento potente perché i suoi componenti individuali lavorano insieme come un'unica macchina di processo controllabile.

Tabella riassuntiva:

| Componente | Funzione | Dettagli chiave |

|---|---|---|

| Corpo del forno | Integrità strutturale e contenimento del processo | Guscio in acciaio con rivestimento refrattario per la resistenza alle alte temperature |

| Sistema di supporto | Gestisce il peso e previene lo scivolamento | Include cerchi, rulli di supporto e rulli di spinta |

| Sistema di azionamento | Fornisce la rotazione | Ingranaggio a corona, motore e riduttore per RPM lenti e controllati |

| Guarnizioni e testate | Controlla l'atmosfera e il flusso di materiale | Impedisce le perdite, con testate di ingresso e scarico per le connessioni |

| Bruciatore | Genera calore | Posizionato all'estremità di scarico per l'efficienza del flusso controcorrente |

Pronto a ottimizzare i tuoi processi industriali con un forno rotativo personalizzato?

In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti comprende Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e a Atmosfera e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Sia che tu sia concentrato sull'elevata produttività, sull'efficienza termica o sul controllo preciso del processo, possiamo progettare un forno rotativo che soddisfi esattamente le tue esigenze sperimentali e produttive.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le tue operazioni—Contattaci ora!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura