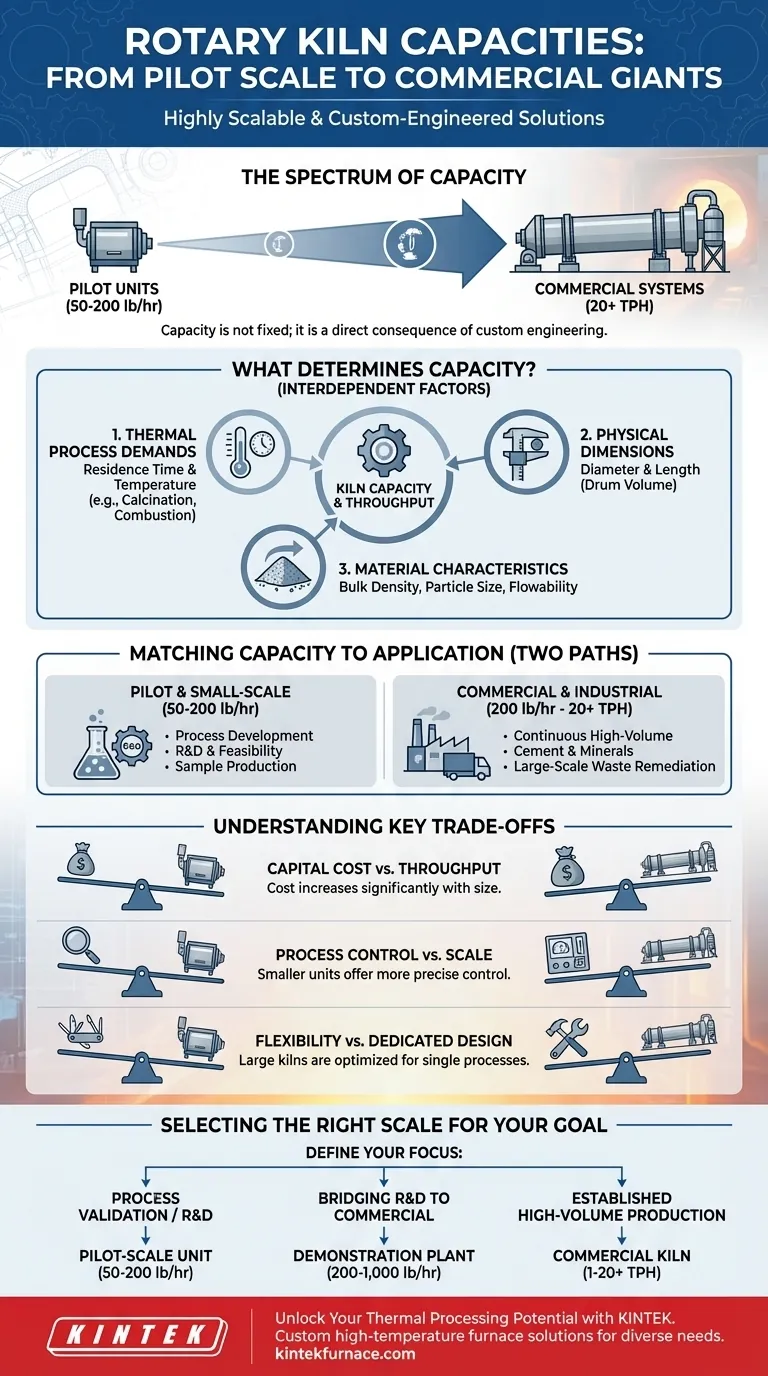

Nella loro essenza, i forni rotativi sono altamente scalabili, con capacità che vanno da piccole unità pilota che trattano da 50 a 200 libbre all'ora (lb/ora) a massicci sistemi su scala commerciale in grado di gestire oltre 20 tonnellate all'ora (TPH). Questa ampia gamma esiste perché un forno rotativo non è un prodotto standard, ma un'apparecchiatura progettata su misura in base a uno specifico processo termico.

La capacità di un forno rotativo non è un attributo fisso, ma una conseguenza diretta della sua progettazione. È ingegnerizzato per ottenere una specifica reazione chimica o un cambiamento di fase per un dato materiale, e la portata richiesta è una variabile chiave in tale processo di ingegneria.

Cosa Determina la Capacità di un Forno Rotativo?

La portata finale di un forno rotativo non è un numero arbitrario. È il risultato di diversi fattori interdipendenti, tutti incentrati sul raggiungimento della trasformazione desiderata del materiale in lavorazione.

Le Esigenze del Processo Termico

La funzione principale di un forno è fungere da recipiente di reazione. Il processo specifico—come la calcinazione, la desorbimento termico o la combustione organica—determina le due variabili più critiche: il tempo di permanenza e la temperatura.

Un processo che richiede un lungo tempo di permanenza a una specifica temperatura avrà naturalmente una portata inferiore rispetto a uno che può essere completato rapidamente.

Dimensioni Fisiche del Forno

La capacità è direttamente collegata al volume fisico del tamburo del forno. Un diametro e una lunghezza maggiori forniscono più volume, consentendo di trattare più materiale in un dato momento.

Gli ingegneri calcolano queste dimensioni in base al tempo di permanenza richiesto e al tasso di produzione desiderato per garantire che il materiale abbia tempo sufficiente nel forno per completare la sua trasformazione.

Caratteristiche del Materiale

Le proprietà del materiale di alimentazione stesso sono un fattore importante. La densità apparente, la dimensione delle particelle, il contenuto di umidità e la scorrevolezza influenzano la quantità di materiale che può essere immessa nel forno e il suo comportamento all'interno del tamburo rotante. Queste caratteristiche devono essere considerate nella progettazione per prevenire blocchi e garantire un'elaborazione efficiente.

Abbinare la Capacità all'Applicazione

L'ampio range di capacità consente ai forni rotativi di servire esigenze industriali completamente diverse, dallo sviluppo iniziale della ricerca alla produzione di materie prime su vasta scala.

Operazioni Pilota e su Piccola Scala

I forni nell'intervallo di 50-200 lb/ora sono tipicamente utilizzati per lo sviluppo dei processi, la ricerca e sviluppo (R&S) e i test di fattibilità. Consentono alle aziende di convalidare un processo, testare materiali diversi e produrre quantità di campioni senza l'enorme investimento di capitale di un sistema su vasta scala.

Produzione Commerciale e Industriale

I forni che trattano da 200 lb/ora a oltre 20 TPH sono i cavalli di battaglia dell'industria pesante. Queste unità sono costruite per la produzione continua e ad alto volume in settori come la produzione di cemento, la lavorazione dei minerali e il risanamento dei rifiuti su larga scala.

Comprendere i Compromessi

La selezione di un forno in base alla capacità comporta il bilanciamento delle prestazioni con i costi e la flessibilità. Un forno più grande non è sempre la scelta migliore.

Costo di Capitale vs. Portata

Il compromesso più ovvio è il costo. La spesa in conto capitale per un forno rotativo ad alta capacità è sostanziale e aumenta significativamente con le dimensioni. Ciò include non solo il forno stesso, ma anche i lavori di fondazione, le apparecchiature accessorie e l'installazione complessa.

Controllo del Processo vs. Scala

Sebbene tutti i forni moderni dispongano di un controllo della temperatura avanzato, mantenere un profilo di temperatura perfettamente uniforme diventa più difficile all'aumentare del diametro del tamburo. Le unità pilota più piccole spesso forniscono un controllo più preciso, il che può essere fondamentale per materiali sensibili e di alto valore.

Progettazione Dedicata vs. Flessibilità

I forni commerciali su larga scala sono quasi sempre progettati e ottimizzati per un singolo materiale di alimentazione e processo specifico. Sono altamente efficienti per quel compito ma mancano della flessibilità di lavorare materiali diversi o piccoli lotti di prova. Un forno pilota più piccolo offre una flessibilità operativa di gran lunga maggiore.

Scegliere la Scala Giusta per il Tuo Progetto

La corretta capacità del forno è quella che si allinea con i tuoi specifici obiettivi tecnici e aziendali.

- Se la tua attenzione principale è la convalida del processo o la R&S: Un'unità in scala pilota (50-200 lb/ora) offre il controllo e la flessibilità necessari a un costo gestibile.

- Se la tua attenzione principale è la produzione consolidata e ad alto volume: Un forno commerciale su larga scala (1-20+ TPH) progettato per il tuo processo specifico è l'unico modo per ottenere la portata richiesta.

- Se la tua attenzione principale è il collegamento tra R&S e commercializzazione completa: Un piccolo forno commerciale (a partire da circa 200-1.000 lb/ora) può fungere da impianto dimostrativo per provare la fattibilità di mercato prima di impegnarsi in un investimento maggiore.

In definitiva, la scelta della giusta capacità dipende dal definire prima il tuo obiettivo e poi dall'ingegnerizzare lo strumento per soddisfarlo.

Tabella Riassuntiva:

| Range di Capacità | Applicazioni Tipiche | Considerazioni Chiave |

|---|---|---|

| 50-200 lb/ora | R&S su scala pilota, convalida del processo, test di fattibilità | Elevata flessibilità, controllo preciso, costo di capitale inferiore |

| 200 lb/ora a 20+ TPH | Produzione commerciale, cemento, minerali, risanamento dei rifiuti | Elevata portata, progettazione dedicata, maggiore investimento di capitale |

Sblocca il Tuo Potenziale di Trattamento Termico con KINTEK

Sfruttando R&S eccezionale e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e in atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia scalando da pilota alla produzione o che necessiti di soluzioni su misura per i tuoi materiali e processi specifici, possiamo aiutarti a ottenere efficienza e risultati superiori.

Contattaci oggi stesso per discutere di come i nostri forni rotativi e altri sistemi a forno possono portare avanti il tuo progetto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente