Per selezionare il tubo giusto per un forno rotante, è necessario valutare tre aree principali: la composizione del materiale per la resistenza alla temperatura e chimica, le dimensioni fisiche (diametro, lunghezza, spessore) per controllare il trasferimento di calore e la capacità, e i parametri operativi come la velocità di rotazione. Questi fattori non sono indipendenti; lavorano insieme per determinare il successo e l'efficienza del tuo processo termico.

Il tubo ottimale non è semplicemente quello che si adatta al tuo forno, ma quello progettato per corrispondere al tuo materiale specifico, alla temperatura di processo e al risultato desiderato. Considerare il tubo come un componente integrante del tuo processo chimico — e non solo un pezzo di hardware — è la chiave per una selezione efficace.

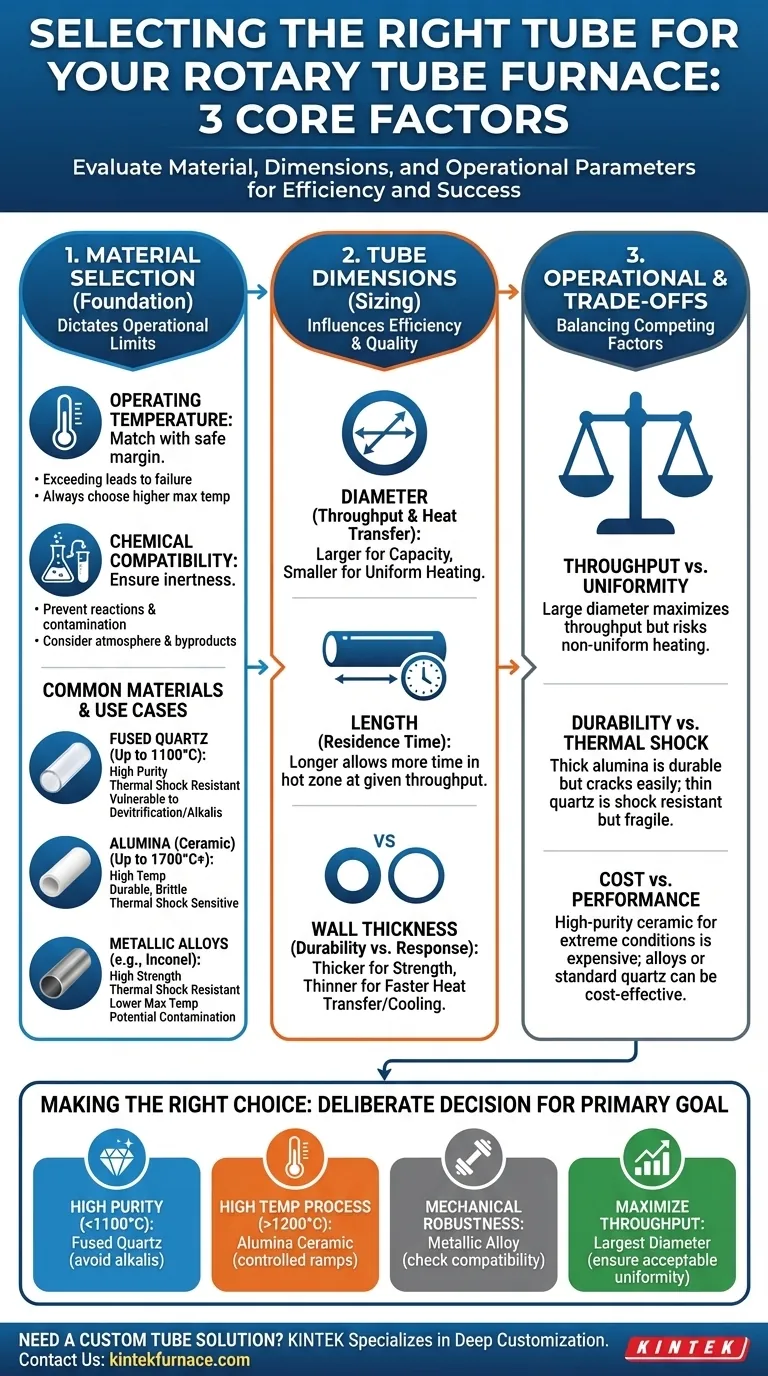

La Base: Selezione del Materiale

Il materiale del tubo è la decisione più importante, poiché detta i limiti operativi dell'intero processo. Deve resistere all'ambiente termico e chimico senza guastarsi o contaminare il campione.

Abbinare il Materiale alla Temperatura Operativa

Ogni materiale ha una temperatura massima di servizio. Superare questo limite può portare all'ammorbidimento, alla deformazione o a un guasto catastrofico del tubo.

Scegliere sempre un materiale con una temperatura massima operativa che fornisca un margine di sicurezza al di sopra della temperatura di processo desiderata.

Garantire la Compatibilità Chimica

Il materiale del processo e qualsiasi gas atmosferico interagiranno con la parete del tubo ad alte temperature. Il materiale del tubo deve essere chimicamente inerte al tuo processo specifico per prevenire reazioni indesiderate e contaminazione del campione.

Considera la reattività delle tue polveri, l'atmosfera di processo (es. inerte, ossidante, riducente) e qualsiasi sottoprodotto che possa essere generato.

Materiali Comuni per Tubi e i Loro Casi d'Uso

-

Quarzo Fuso: Una scelta eccellente per applicazioni ad alta purezza fino a circa 1000-1100°C. Offre una resistenza superiore agli shock termici ma è suscettibile alla devetrificazione (cristallizzazione) e all'attacco di composti alcalini.

-

Allumina (Ceramica): Ideale per temperature più elevate (fino a 1700°C o più, a seconda della purezza). È durevole e chimicamente stabile ma è più fragile del quarzo e più suscettibile a guasti dovuti a rapidi cambiamenti di temperatura (shock termico).

-

Leghe Metalliche (es. Inconel): Queste leghe offrono eccellente resistenza meccanica e sono altamente resistenti agli shock termici. Sono spesso utilizzate in ambienti industriali ma possono avere temperature massime inferiori rispetto alle ceramiche e possono essere fonte di contaminazione metallica.

Dimensionamento per le Prestazioni: Dimensioni del Tubo

La geometria del tubo influenza direttamente l'efficienza del processo, la resa del materiale e la qualità del prodotto finale.

Il Ruolo del Diametro nel Trasferimento di Calore e nella Resa

Il diametro interno determina la capacità del lotto del forno e come il calore penetra nel letto del materiale. Un diametro maggiore consente una maggiore resa.

Tuttavia, il calore deve viaggiare dalla parete del tubo al centro del materiale. Un diametro molto grande può comportare un riscaldamento non uniforme, con il materiale in superficie sovracottura mentre il nucleo rimane sottocotto.

L'Impatto della Lunghezza sul Tempo di Permanenza

La lunghezza riscaldata del tubo, combinata con la velocità di rotazione e l'angolo di inclinazione, determina il tempo di permanenza — quanto tempo il materiale trascorre nella zona calda.

Un tubo più lungo consente un tempo di permanenza maggiore a una data resa, il che può essere cruciale per reazioni o processi che richiedono più tempo per essere completati.

Spessore della Parete: Il Dilemma Durabilità vs. Risposta Termica

Una parete più spessa offre maggiore resistenza meccanica e longevità. È più robusta e resistente all'usura fisica da materiali abrasivi.

Al contrario, una parete più sottile consente un trasferimento di calore più rapido, consentendo cicli di riscaldamento e raffreddamento più veloci. Tuttavia, è più fragile e meno durevole a lungo termine.

Comprendere i Compromessi

La selezione di un tubo è un esercizio di bilanciamento di fattori contrastanti. Comprendere questi compromessi è cruciale per evitare errori comuni.

Resa vs. Uniformità di Riscaldamento

La scelta di un tubo di grande diametro per massimizzare la resa può compromettere l'uniformità del riscaldamento. Se il tuo processo è sensibile a un controllo preciso della temperatura, un diametro minore potrebbe essere necessario per garantire che ogni particella sperimenti lo stesso profilo termico.

Durabilità vs. Resistenza agli Shock Termici

Un tubo di allumina a parete spessa è estremamente durevole ma può facilmente rompersi se riscaldato o raffreddato troppo rapidamente. Un tubo di quarzo a parete sottile è molto più resistente agli shock termici ma è meccanicamente fragile. Le velocità di riscaldamento/raffreddamento del tuo processo devono corrispondere alla tua scelta del materiale.

Costo vs. Purezza e Temperatura

I tubi ceramici ad alta purezza per temperature estreme sono significativamente più costosi dei tubi in lega metallica. Se il tuo processo non richiede altissima purezza o temperature superiori a 1100°C, una lega metallica o un tubo di quarzo standard possono essere una soluzione più economica.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione finale dovrebbe essere una decisione ponderata basata sull'obiettivo primario della tua applicazione termica.

- Se il tuo obiettivo principale è l'alta purezza a temperature moderate (<1100°C): Scegli un tubo di quarzo fuso, assicurandoti che i tuoi prodotti chimici di processo non siano alcalini.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (>1200°C): Un tubo in ceramica di allumina è la scelta standard, ma devi implementare rampe di riscaldamento e raffreddamento controllate.

- Se il tuo obiettivo principale è la robustezza meccanica e i cicli termici: Un tubo in lega metallica offre la migliore resistenza agli shock termici e meccanici, a condizione che sia chimicamente compatibile con il tuo processo.

- Se il tuo obiettivo principale è massimizzare la resa del materiale: Seleziona il tubo con il diametro maggiore che consenta comunque un'accettabile uniformità di riscaldamento per il tuo materiale specifico e la sensibilità del processo.

Valutando sistematicamente le tue esigenze di processo rispetto a questi fattori materiali e dimensionali, puoi equipaggiare il tuo forno con un tubo che garantisce risultati affidabili, efficienti e riproducibili.

Tabella riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Materiale | Resistenza alla temperatura, compatibilità chimica, purezza (es. quarzo, allumina, leghe) |

| Dimensioni | Diametro (influisce su resa e trasferimento di calore), lunghezza (determina il tempo di permanenza), spessore della parete (durabilità vs. risposta termica) |

| Parametri Operativi | Velocità di rotazione, atmosfera di processo, velocità di riscaldamento/raffreddamento |

| Compromessi | Resa vs. uniformità, durabilità vs. resistenza agli shock termici, costo vs. prestazioni |

Hai bisogno di una soluzione per tubi personalizzata per il tuo forno rotante?

In KINTEK, siamo specializzati in soluzioni per forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti avanzati come forni rotanti, forni a muffola, forni tubolari, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci consente di progettare tubi che corrispondono precisamente al tuo materiale, alla temperatura di processo e ai requisiti operativi, migliorando l'efficienza, l'affidabilità e la purezza nel tuo laboratorio.

Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e fornire risultati superiori! Mettiti in contatto ora

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme