In definitiva, la tua scelta è dettata da due fattori: la temperatura massima richiesta dal tuo materiale e la sua reattività chimica nell'ambiente del forno. L'elemento riscaldante deve essere in grado di raggiungere la temperatura target senza contaminare il tuo campione, mentre il metodo di pressurizzazione deve applicare la forza necessaria in un'atmosfera controllata e non reattiva.

Il processo di selezione per una pressa a caldo sotto vuoto è un atto di bilanciamento. Devi scegliere un elemento riscaldante che possa raggiungere la temperatura di processo target senza interferire chimicamente con il tuo materiale, e un sistema di pressurizzazione che eroghi una forza uniforme all'interno di un'atmosfera di vuoto o di gas inerte attentamente controllata.

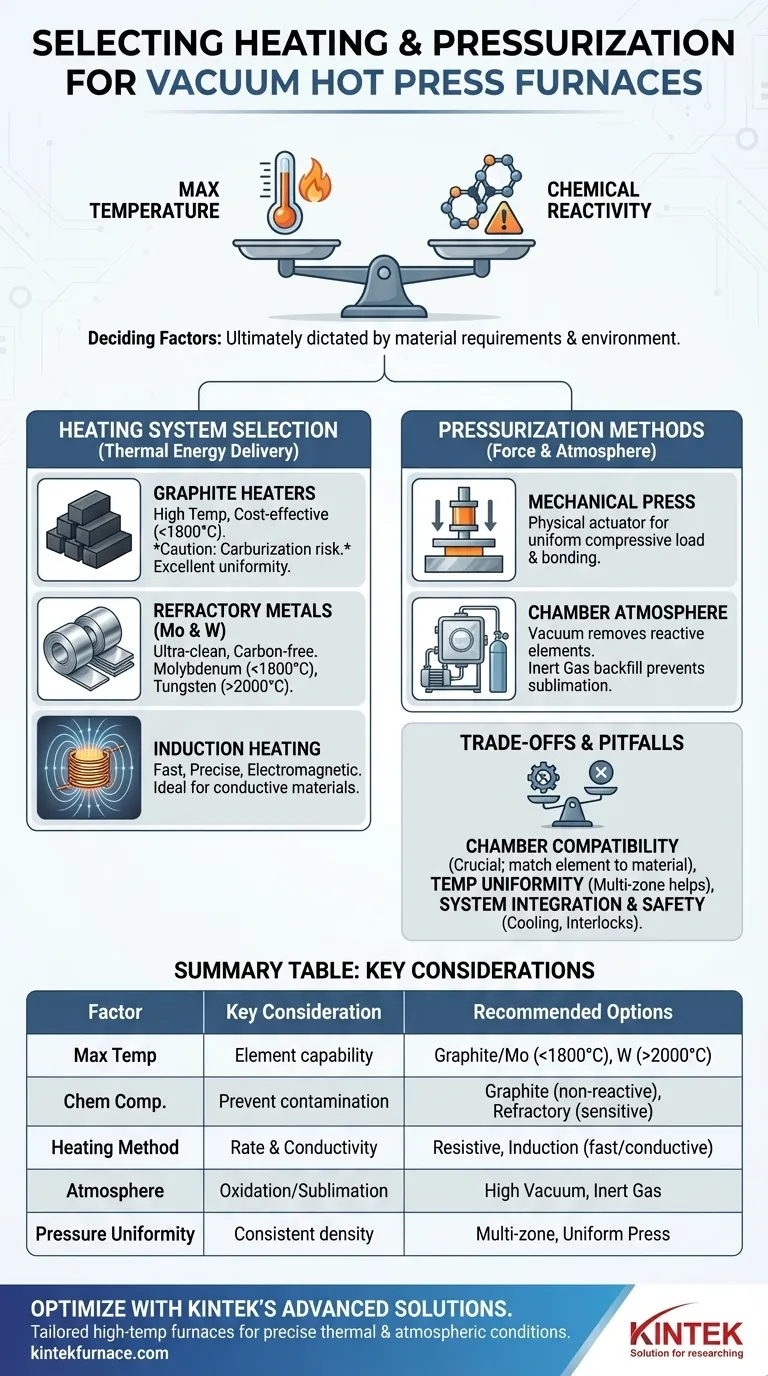

Analisi dei Sistemi Principali: Calore e Pressione

Un forno a pressa a caldo sotto vuoto integra due sistemi distinti ma interdipendenti per svolgere la sua funzione. Comprenderli separatamente è il primo passo per fare una scelta informata.

Il Ruolo del Sistema di Riscaldamento

Questo sistema è responsabile dell'erogazione di energia termica. Il suo design e la sua composizione materiale influenzano direttamente la temperatura massima del forno, la velocità di riscaldamento e la pulizia dell'ambiente di lavorazione.

Il Ruolo del Sistema di Pressurizzazione

Questo sistema ha due componenti: la pressa meccanica che applica forza fisica per la compattazione e la saldatura, e il sistema di vuoto che controlla l'atmosfera gassosa, rimuovendo elementi reattivi come l'ossigeno.

Selezione del Giusto Elemento Riscaldante

L'elemento riscaldante è il cuore del forno. La tua decisione qui è guidata principalmente dai requisiti di temperatura del tuo processo e dalla compatibilità chimica con i materiali che stai riscaldando.

La Temperatura come Fattore Primario

La prima domanda a cui devi rispondere è: qual è la mia temperatura massima di processo? Questo restringerà immediatamente le tue opzioni, poiché ogni tipo di elemento ha un intervallo operativo distinto.

Elementi Riscaldanti in Grafite

La grafite è una scelta comune ed economica per applicazioni ad alta temperatura. Offre un'eccellente uniformità termica ed è robusta.

Tuttavia, il suo limite principale è la reattività. Ad alte temperature, può introdurre carbonio nel tuo campione, un processo noto come carburazione, che è indesiderabile per molti metalli e ceramiche.

Elementi Riscaldanti in Metalli Refrattari (Molibdeno e Tungsteno)

Per applicazioni che richiedono un ambiente ultra-pulito e privo di carbonio, i metalli refrattari sono la scelta superiore.

Il molibdeno è spesso utilizzato per temperature fino a circa 1800°C. Il tungsteno è riservato alle applicazioni più estreme, capace di raggiungere temperature ben superiori ai 2000°C.

Riscaldamento a Induzione

L'induzione è un diverso metodo di riscaldamento. Invece di fare affidamento su elementi resistivi, utilizza un campo elettromagnetico per riscaldare direttamente un suscettore elettricamente conduttivo o il pezzo stesso.

Questo metodo fornisce velocità di riscaldamento eccezionalmente rapide e un controllo preciso, rendendolo ideale per applicazioni come la colata sotto vuoto o la lavorazione di specifici materiali conduttivi.

Comprensione dei Metodi di Pressurizzazione

Il termine "pressione" in una pressa a caldo si riferisce sia alla forza meccanica applicata al campione sia alla pressione gassosa all'interno della camera.

Il Sistema di Pressa Meccanica

Questo è l'attuatore fisico (tipicamente idraulico) che applica un carico compressivo controllato sul tuo materiale. La considerazione chiave qui è garantire che il sistema possa erogare la forza richiesta uniformemente su tutto il pezzo per ottenere una densità e una saldatura coerenti.

Il Controllo dell'Atmosfera della Camera

Il sistema di vuoto, composto da pompe, valvole e manometri, è fondamentale per rimuovere l'aria e prevenire l'ossidazione. Per molti processi, è sufficiente un alto vuoto.

In alcuni casi, la camera viene riempita con una bassa pressione di un gas inerte, come l'Argon. Questo può prevenire la sublimazione di alcuni elementi dal campione ad alte temperature e migliorare l'uniformità termica attraverso la convezione.

Comprensione dei Compromessi e delle Insidie

La selezione dei componenti giusti implica la navigazione di una serie di compromessi critici che possono influire sul successo del processo e sulla longevità dell'attrezzatura.

La Sfida della Compatibilità Chimica

Questo è il punto di guasto più comune. Utilizzare un elemento riscaldante in grafite per lavorare una lega sensibile al carbonio, ad esempio, contaminerà il materiale e ne comprometterà le proprietà. Incrocia sempre il tuo materiale di lavoro con la composizione dell'elemento riscaldante.

Ottenere l'Uniformità della Temperatura

L'applicazione di alta pressione meccanica rende difficile il riscaldamento uniforme. I sistemi moderni utilizzano spesso tre o quattro zone di riscaldamento controllate indipendentemente per garantire che l'intero pezzo raggiunga la temperatura target in modo uniforme, prevenendo stress interni o sinterizzazione incompleta.

Integrazione del Sistema e Sicurezza

Una pressa a caldo è un sistema complesso in cui ogni componente deve funzionare in concerto. Un robusto sistema di raffreddamento ad acqua è essenziale per proteggere la camera e le pompe del vuoto. Allo stesso modo, i dispositivi di sicurezza sulle porte, valvole e sistemi di pressione sono non negoziabili per prevenire incidenti durante il funzionamento.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe basarsi su una chiara comprensione dei tuoi obiettivi di processo.

- Se il tuo obiettivo principale è la sinterizzazione economica di carburi o altri materiali non reattivi: gli elementi riscaldanti in grafite offrono un eccellente equilibrio tra prestazioni ad alta temperatura e valore economico.

- Se il tuo obiettivo principale è la lavorazione di metalli o ceramiche sensibili alla contaminazione: gli elementi riscaldanti in metalli refrattari, come molibdeno o tungsteno, sono essenziali per mantenere un ambiente pulito e privo di carbonio.

- Se il tuo obiettivo principale è il rapido riscaldamento di materiali conduttivi per la fusione o la brasatura: un sistema di riscaldamento a induzione offre velocità impareggiabile e controllo preciso della temperatura.

- Se il tuo obiettivo principale è prevenire l'ossidazione e la sublimazione dei materiali: un sistema di vuoto ad alte prestazioni è fondamentale, con l'opzione di riempimento con gas inerte che fornisce un ulteriore livello di controllo del processo.

Abbinando attentamente le capacità del tuo sistema alle esigenze specifiche del tuo materiale, garantisci un processo di produzione preciso, ripetibile e di successo.

Tabella Riassuntiva:

| Fattore di Selezione | Considerazioni Chiave | Opzioni Raccomandate |

|---|---|---|

| Temperatura Massima | Determina la capacità del materiale dell'elemento riscaldante | Grafite (<1800°C), Molibdeno (<1800°C), Tungsteno (>2000°C) |

| Compatibilità Chimica | Previene la contaminazione del campione e la carburazione | Grafite (materiali non reattivi), Metalli Refrattari (materiali sensibili al carbonio) |

| Metodo di Riscaldamento | Bilancia la velocità di riscaldamento e la conduttività del materiale | Riscaldamento Resistivo (uso generale), Riscaldamento a Induzione (riscaldamento rapido per materiali conduttivi) |

| Controllo dell'Atmosfera | Previene l'ossidazione e la sublimazione dei materiali | Alto Vuoto (standard), Riempimento con Gas Inerte (controllo avanzato) |

| Uniformità della Pressione | Garantisce densità e saldatura coerenti | Sistemi di riscaldamento multizona, Pressa idraulica con distribuzione uniforme della forza |

Ottimizza il Tuo Processo di Pressa a Caldo Sotto Vuoto con le Soluzioni Avanzate di KINTEK

Hai difficoltà a bilanciare i requisiti di temperatura, la compatibilità dei materiali e l'uniformità della pressione nelle tue applicazioni di pressa a caldo sotto vuoto? KINTEK sfrutta eccezionali capacità di R&S e di produzione interna per fornire soluzioni di forni ad alta temperatura precisamente personalizzate. La nostra competenza in forni a muffola, a tubo, rotativi, forni sotto vuoto e a atmosfera, e sistemi CVD/PECVD garantisce che i tuoi materiali ricevano le condizioni termiche e atmosferiche perfette per una lavorazione di successo.

Sia che tu stia lavorando con leghe sensibili al carbonio che richiedono elementi riscaldanti in metalli refrattari o che necessiti di un rapido riscaldamento a induzione per materiali conduttivi, la nostra forte capacità di personalizzazione profonda affronta i tuoi requisiti sperimentali unici. Contatta oggi il nostro team di ingegneri per discutere come possiamo migliorare il tuo processo di produzione con soluzioni di pressa a caldo affidabili e prive di contaminazione.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica