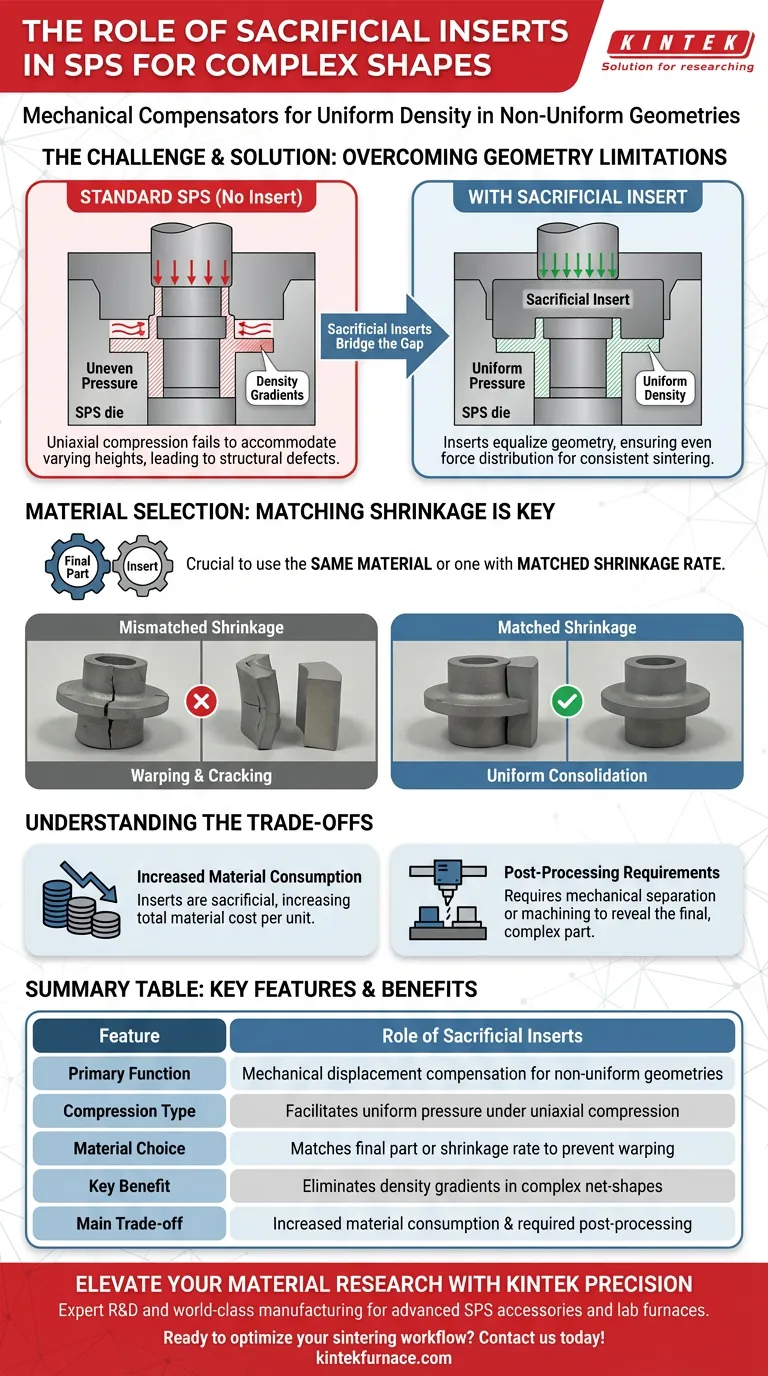

Gli inserti sacrificali fungono da compensatori meccanici essenziali nel processo di sinterizzazione al plasma a scintilla (SPS), progettati specificamente per consentire la fabbricazione di componenti con geometrie complesse e non uniformi. Posizionando questi inserti all'interno dello stampo, i produttori possono neutralizzare le differenze di spostamento che si verificano durante la sinterizzazione, garantendo che la forza sia distribuita uniformemente su parti che presentano spessori di sezione trasversale variabili.

Le configurazioni SPS standard spesso non riescono a produrre una densità uniforme in forme complesse perché la compressione uniassiale non può accogliere naturalmente altezze variabili. Gli inserti sacrificali colmano questa lacuna bilanciando le forze interne, consentendo al sistema di sinterizzare strutture complesse con la stessa consistenza delle forme piatte semplici.

Superare la sfida della geometria

La limitazione dei sistemi a punzone singolo

Le configurazioni SPS standard si basano sulla compressione uniassiale, in cui la forza viene applicata in un'unica direzione.

In un semplice cilindro, questo funziona perfettamente. Tuttavia, se un componente ha una sezione trasversale non uniforme, come uno scalino o una flangia, un singolo punzone rigido non può applicare una pressione uguale sia alle sezioni spesse che a quelle sottili contemporaneamente.

Bilanciamento delle forze tramite compensazione dello spostamento

Gli inserti sacrificali funzionano equalizzando artificialmente la geometria all'interno dello stampo.

Sono posizionati per riempire i vuoti o gli spazi creati dalla forma complessa del componente target. Ciò garantisce che, quando il punzone scende, incontri una resistenza uniforme su tutta la superficie.

Compensando le differenze di spostamento, gli inserti prevengono gradienti di densità che altrimenti rovinerebbero l'integrità strutturale della parte.

Strategia di selezione dei materiali

Corrispondenza dei tassi di ritiro

Affinché un inserto sacrificale funzioni correttamente, viene tipicamente prodotto con lo stesso materiale della parte finale.

In alternativa, può essere realizzato con un materiale che possiede un tasso di ritiro strettamente corrispondente.

Garantire un consolidamento uniforme

Se l'inserto crea una risposta termica o meccanica diversa rispetto al componente, la parte potrebbe deformarsi o creparsi durante la fase di raffreddamento.

L'utilizzo di un materiale corrispondente garantisce che sia l'inserto che il componente si contraggano alla stessa velocità esatta, mantenendo l'accuratezza dimensionale della forma complessa.

Comprendere i compromessi

Aumento del consumo di materiale

Come suggerisce il nome, questi inserti sono sacrificali.

Vengono consumati durante il processo per garantire la qualità della parte finale. Ciò aumenta inevitabilmente il costo totale del materiale per unità, poiché si sta sinterizzando materiale che alla fine verrà scartato o riciclato.

Requisiti di post-elaborazione

L'uso di inserti introduce un passaggio aggiuntivo nel flusso di lavoro di produzione.

Una volta completato il processo di sinterizzazione, la sezione sacrificale viene efficacemente fusa o pressata contro il componente finale. Ciò richiede una separazione meccanica o una lavorazione di precisione per rivelare la parte finale di forma complessa.

Fare la scelta giusta per il tuo progetto

Mentre gli inserti sacrificali sbloccano la capacità di sinterizzare geometrie complesse, aggiungono variabili al processo. Utilizza la seguente guida per determinare il tuo approccio:

- Se la tua priorità principale è l'integrità strutturale: Assicurati che il tuo inserto sia realizzato con lo stesso lotto di polvere del componente per garantire tassi di ritiro e distribuzione della densità identici.

- Se la tua priorità principale è la geometria complessa: Utilizza inserti per convertire il tuo progetto complesso e a gradini in una semplice forma cilindrica per il punzone, assicurando che la macchina SPS "veda" una superficie uniforme.

Gli inserti sacrificali trasformano i limiti della compressione uniassiale in una capacità per la produzione di forme nette complesse.

Tabella riassuntiva:

| Caratteristica | Ruolo degli inserti sacrificali |

|---|---|

| Funzione principale | Compensazione dello spostamento meccanico per geometrie non uniformi |

| Tipo di compressione | Facilita la pressione uniforme sotto compressione uniassiale |

| Scelta del materiale | Corrisponde al materiale della parte finale o al tasso di ritiro per prevenire deformazioni |

| Beneficio chiave | Elimina i gradienti di densità nelle forme nette complesse |

| Compromesso principale | Aumento del consumo di materiale e della post-elaborazione richiesta |

Migliora la tua ricerca sui materiali con KINTEK Precision

La fabbricazione di componenti di forma complessa richiede più della semplice tecnica, richiede l'attrezzatura giusta. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce accessori avanzati per la sinterizzazione al plasma a scintilla (SPS), sistemi CVD e forni da laboratorio ad alta temperatura (muffola, a tubo, rotativi, sottovuoto) su misura per le tue specifiche esigenze di ricerca.

Pronto a superare le sfide geometriche e ottenere una superiore integrità strutturale? Contattaci oggi stesso per discutere i tuoi requisiti di forno personalizzabili e lascia che i nostri esperti ti aiutino a ottimizzare il tuo flusso di lavoro di sinterizzazione.

Guida Visiva

Riferimenti

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è la necessità del degasaggio a bassa temperatura nella pressatura a caldo sottovuoto? Garantire una qualità superiore degli utensili diamantati

- Perché la grafite isostatica è il materiale più comune per gli stampi SPS? Sblocca la precisione di sinterizzazione ad alte prestazioni

- Come l'ambiente sottovuoto fornito da un forno a pressa calda sottovuoto salvaguarda le prestazioni dei compositi Fe-Cu-Ni-Sn-VN? Raggiungere una densificazione e una resistenza all'usura superiori

- Quali sono le caratteristiche di un forno di sinterizzazione a pressa a caldo? Ottenere materiali ad alta densità con controllo di precisione

- Come una fornace di pressatura a caldo sottovuoto facilita la densificazione della CaF2? Ottenere un'elevata trasparenza ottica

- Quali sono i vantaggi di elaborazione dei sistemi SPS per le ceramiche LaFeO3? Raggiungere alta densità con precisione

- Qual è la funzione principale di un forno a pressa calda sottovuoto nella preparazione di compositi microlaminati amorfi a base di Fe/alluminio? Ottenere un perfetto legame allo stato solido

- Quali condizioni ambientali critiche fornisce un forno a pressa a caldo sottovuoto? Ottimizzazione dei compositi Rame-MoS2-Mo