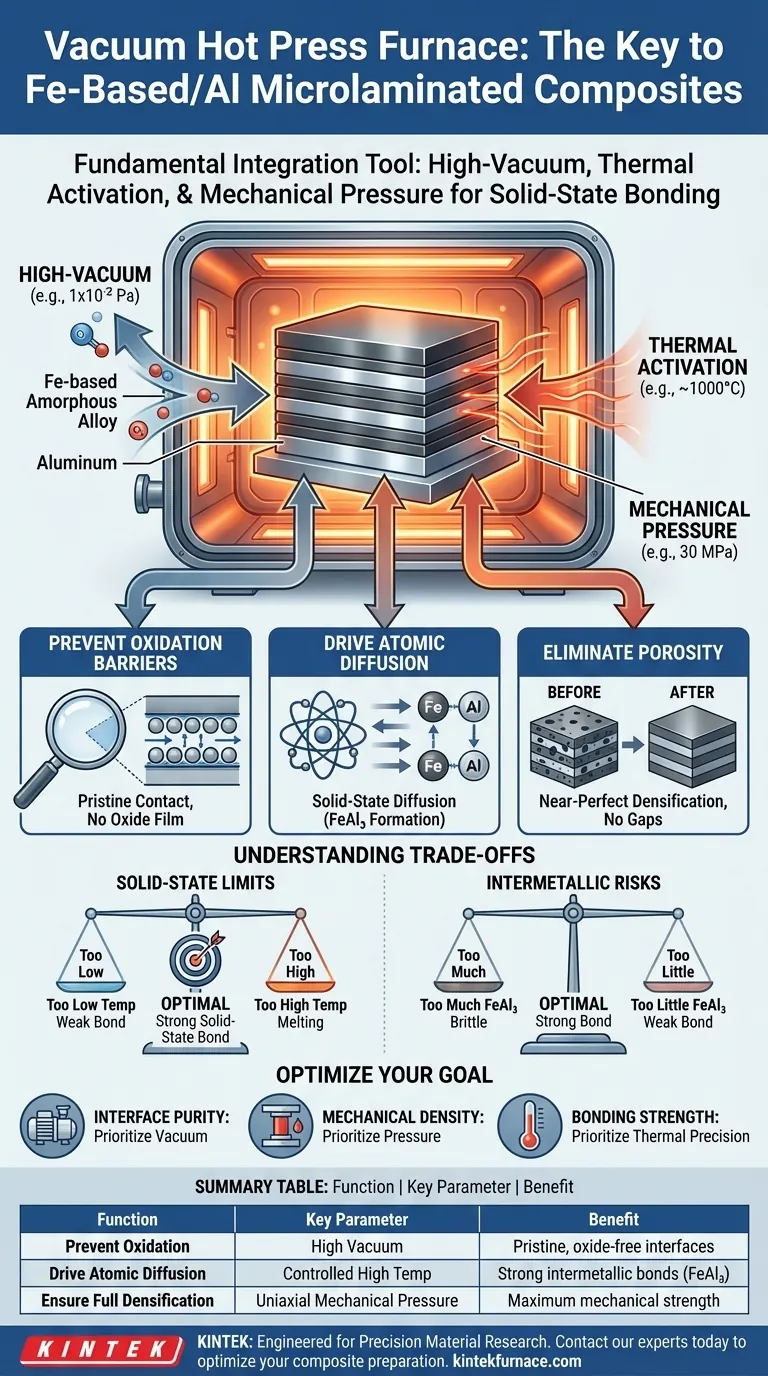

Il forno a pressa calda sottovuoto funge da strumento di integrazione fondamentale per la preparazione di compositi microlaminati amorfi a base di Fe/alluminio. Fornisce un ambiente controllato che applica simultaneamente attivazione termica e pressione meccanica all'interno di una camera ad alto vuoto. Questa combinazione è essenziale per ottenere un legame metallurgico allo stato solido, prevenire la rapida ossidazione dell'alluminio e garantire la completa densificazione degli strati compositi.

Il valore fondamentale di questa apparecchiatura risiede nella sua capacità di superare le barriere naturali al legame tra Ferro e Alluminio. Rimuovendo l'ossigeno e applicando calore assistito dalla pressione, costringe gli atomi a diffondersi attraverso gli strati, creando un materiale strutturale unificato e ad alta resistenza senza fondere i componenti.

La meccanica della formazione composita

Prevenire le barriere all'ossidazione

La presenza di ossigeno è il principale nemico del legame dell'alluminio. L'alluminio forma naturalmente un film di ossido tenace che agisce come barriera all'interazione atomica. Il forno crea un ambiente ad alto vuoto (ad esempio, $1 \times 10^{-2}$ Pa) per prevenire la formazione di questi film di ossido. Ciò garantisce un interfaccia di contatto incontaminata, mantenendo aperti i canali per la diffusione elementare tra la lega amorfa e gli strati di alluminio.

Guidare la diffusione atomica

La semplice pressione degli strati uno sull'altro non è sufficiente per l'integrità strutturale; i materiali devono legarsi a livello atomico. Il forno utilizza l'attivazione termica (ad esempio, temperature intorno ai 1000°C, a seconda della lega specifica) per stimolare il movimento degli atomi di ferro e alluminio. Ciò favorisce la diffusione allo stato solido, portando alla formazione di composti intermetallici controllati come $FeAl_3$, responsabili del legame metallurgico ad alta resistenza.

Eliminare la porosità

Le intercapedini e le cavità tra gli strati compromettono gravemente la resistenza meccanica di un composito. Il forno applica una pressione meccanica uniassiale (ad esempio, 30 MPa) allo stack di materiale. Questa pressione forza la deformazione plastica e il riarrangiamento dei materiali, espellendo efficacemente le sacche di gas e chiudendo i pori interstrato per ottenere una densificazione quasi perfetta.

Comprendere i compromessi

Limiti dello stato solido vs. Qualità del legame

Mentre l'alta temperatura aiuta la diffusione, il processo deve rimanere una reazione allo stato solido. Se la temperatura è troppo bassa, la diffusione è lenta e il legame sarà debole. Tuttavia, se la temperatura è troppo alta, si rischia di fondere l'alluminio o di alterare le proprietà della lega amorfa a base di Fe. Il forno consente un controllo termico preciso per raggiungere questa stretta finestra.

Rischi di formazione di intermetallici

La formazione di composti come $FeAl_3$ è necessaria per il legame, ma un eccesso può essere dannoso. Spessi strati di intermetallici possono introdurre fragilità nel composito. Il processo di pressatura a caldo sottovuoto richiede un'attenta calibrazione di tempo e temperatura per garantire una diffusione sufficiente per l'adesione, ma non così tanta da rendere fragile l'interfaccia.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la preparazione dei tuoi compositi a base di Fe/alluminio, considera queste priorità operative:

- Se il tuo obiettivo principale è la purezza dell'interfaccia: Dai priorità alle capacità di vuoto del forno; un livello di vuoto più elevato è indispensabile per rimuovere l'umidità adsorbita e prevenire le barriere di ossido.

- Se il tuo obiettivo principale è la densità meccanica: Concentrati sulla capacità di pressione idraulica; è necessaria una pressione maggiore per facilitare la deformazione plastica ed eliminare i pori microscopici all'interfaccia.

- Se il tuo obiettivo principale è la resistenza del legame: Concentrati sulla precisione termica; devi mantenere temperature che massimizzino la diffusione atomica (formazione di $FeAl_3$) senza sconfinare in reazioni di fase liquida.

La padronanza dei parametri del forno a pressa calda sottovuoto trasforma strati distinti incompatibili in un unico materiale ingegneristico ad alte prestazioni.

Tabella riassuntiva:

| Funzione | Parametro chiave | Beneficio |

|---|---|---|

| Prevenire l'ossidazione | Alto vuoto (ad es. 1x10⁻² Pa) | Crea interfacce di legame incontaminate e prive di ossido |

| Guidare la diffusione atomica | Alta temperatura controllata (ad es. ~1000°C) | Favorisce la formazione di forti legami intermetallici (ad es. FeAl₃) |

| Garantire la completa densificazione | Pressione meccanica uniassiale (ad es. 30 MPa) | Elimina la porosità per la massima resistenza meccanica |

Pronto a trasformare la tua ricerca sui materiali con un legame allo stato solido controllato con precisione?

I nostri forni a pressa calda sottovuoto sono progettati per fornire la combinazione esatta di alto vuoto, controllo preciso della temperatura e pressione uniforme richiesta per la creazione di compositi microlaminati ad alte prestazioni come leghe amorfe a base di Fe/alluminio. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni a muffola, a tubo, rotativi, sottovuoto, CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per esigenze uniche.

Contatta i nostri esperti oggi stesso per discutere come un forno a pressa calda sottovuoto KINTEK possa essere ottimizzato per i tuoi specifici obiettivi di preparazione di compositi.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un sistema di sinterizzazione a plasma a scintilla (SPS) per gli UHTC? Padronanza della rapida densificazione

- Qual è lo scopo dell'utilizzo di una pressa idraulica da laboratorio per il Tellururo di Bismuto? Ottimizzare i corpi verdi termoelettrici

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Come influisce il controllo della pressione del vuoto in un forno SPS sul carburo cementato? Raggiungere il successo nella sinterizzazione ad alta densità

- In che modo l'attrezzatura di sinterizzazione a pressatura a caldo continua multi-stazione influisce sull'efficienza produttiva dei prodotti diamantati? Aumenta le rese con la sinterizzazione a catena di montaggio

- Cos'è la pressatura a caldo sotto vuoto (VHP) e per quali materiali è adatta? Sblocca soluzioni per materiali ad alta densità

- Qual è la temperatura massima di esercizio di un forno a pressa a caldo sottovuoto? Ottieni una lavorazione di alta temperatura precisa

- Qual è la funzione di un pirometro a infrarossi nel processo SPS di Ti-6Al-4Zr-4Nb? Controllo di fase di precisione spiegato