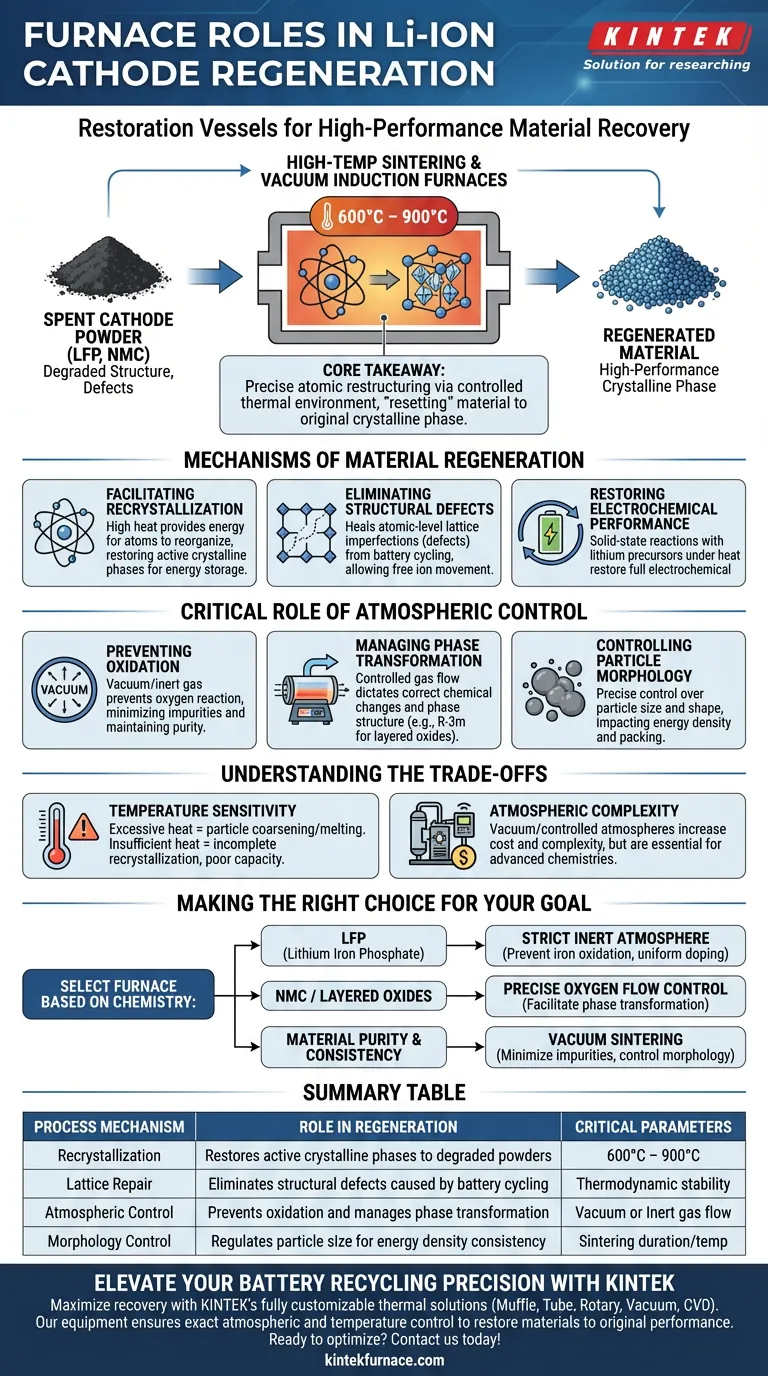

La sinterizzazione ad alta temperatura e i forni a induzione sotto vuoto fungono da recipiente critico di ripristino nel riciclo dei materiali catodici delle batterie agli ioni di litio. Il loro ruolo principale è sottoporre le polveri degradate, come il litio ferro fosfato (LiFePO4) o il nichel manganese cobalto (NMC), ad ambienti termici controllati tra 600°C e 900°C per invertire il degrado strutturale.

Concetto chiave Il processo di rigenerazione si basa su questi forni non solo per riscaldare il materiale, ma per facilitare una precisa ristrutturazione atomica. Controllando l'atmosfera e la temperatura, l'apparecchiatura innesca la ricristallizzazione e l'eliminazione dei difetti, "ripristinando" efficacemente il materiale alla sua fase cristallina originale ad alte prestazioni.

I Meccanismi di Rigenerazione del Materiale

Facilitare la Ricristallizzazione

La funzione principale di questi forni è indurre la ricristallizzazione nella polvere catodica esaurita.

Durante il ciclo di vita della batteria, la struttura del materiale si degrada; il calore elevato fornisce l'energia necessaria agli atomi per riorganizzarsi.

Ciò ripristina il materiale a fasi cristalline specifiche e attive necessarie per l'accumulo di energia.

Eliminare i Difetti Strutturali

Il prolungato ciclo di utilizzo della batteria introduce imperfezioni a livello atomico, note come difetti reticolari, che compromettono le prestazioni.

Il trattamento termico a temperature specifiche (600°C–900°C) fornisce le condizioni termodinamiche per riparare questi difetti.

Questo processo ripara il reticolo cristallino, garantendo che gli ioni possano muoversi liberamente attraverso il materiale.

Ripristinare le Prestazioni Elettrochimiche

L'obiettivo finale del funzionamento del forno è il pieno ripristino dell'attività elettrochimica.

Combinando il materiale esaurito con precursori di litio e sottoponendoli a calore, il forno consente reazioni allo stato solido.

Ciò si traduce in un materiale catodico rigenerato che imita le caratteristiche prestazionali della polvere appena prodotta.

Il Ruolo Critico del Controllo Atmosferico

Prevenire Ossidazione e Impurità

I forni a induzione sotto vuoto si differenziano dai forni standard consentendo una precisa manipolazione atmosferica.

Operare in un ambiente sottovuoto o con gas inerte impedisce all'ossigeno di reagire con materiali sensibili durante la fase di riscaldamento.

Ciò riduce al minimo le impurità e previene l'ossidazione, il che è fondamentale per mantenere la purezza e la coerenza del prodotto finale.

Gestire la Trasformazione di Fase

Per i materiali che richiedono strutture specifiche, come il gruppo spaziale R-3m negli ossidi stratificati, l'atmosfera determina il successo.

I forni a tubo e i forni a muffola garantiscono un flusso continuo e controllato di gas (ossigeno o inerte) per supportare le corrette trasformazioni chimiche.

Questo ambiente garantisce la completa trasformazione dei precursori in una struttura monofasica uniforme e ad alta purezza.

Controllare la Morfologia delle Particelle

Oltre alla chimica, questi forni aiutano a determinare la forma e le dimensioni fisiche delle particelle del materiale.

La sinterizzazione sotto vuoto consente un controllo preciso delle dimensioni e della morfologia delle particelle, che influisce direttamente sulla densità energetica della batteria.

La formazione uniforme delle particelle porta a una migliore densità di impaccamento e a prestazioni della batteria più coerenti.

Comprendere i Compromessi

Sensibilità alla Temperatura

Sebbene il calore elevato sia necessario, deviazioni dall'intervallo ottimale (600°C–900°C) possono essere dannose.

Temperature eccessive possono causare l'ingrossamento o la fusione delle particelle, distruggendo la superficie del materiale.

Temperature insufficienti comporteranno una ricristallizzazione incompleta, lasciando il materiale con una capacità scarsa.

Complessità Atmosferica

L'uso di forni sottovuoto o a atmosfera controllata aumenta la complessità operativa e i costi rispetto alla cottura in aria.

Tuttavia, fare affidamento su semplici atmosfere d'aria è spesso insufficiente per chimiche avanzate soggette a ossidazione.

Gli operatori devono bilanciare l'elevato costo di capitale delle apparecchiature sottovuoto rispetto ai rigorosi requisiti di purezza della specifica chimica del catodo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di forno corretta dipende fortemente dalla specifica chimica del materiale catodico che stai rigenerando.

- Se il tuo obiettivo principale è rigenerare il litio ferro fosfato (LFP): Dai priorità ai forni con rigorosi controlli dell'atmosfera inerte per prevenire l'ossidazione del ferro e garantire un'incorporazione uniforme del drogaggio.

- Se il tuo obiettivo principale è rigenerare NMC o ossidi stratificati: Concentrati sui forni che offrono un controllo preciso del flusso di ossigeno per facilitare la corretta trasformazione di fase in strutture stratificate.

- Se il tuo obiettivo principale è la purezza e la coerenza del materiale: Utilizza le capacità di sinterizzazione sotto vuoto per ridurre al minimo l'assorbimento di impurità e controllare rigorosamente la morfologia delle particelle.

L'efficacia del tuo processo di rigenerazione è definita dalla precisione con cui la tua apparecchiatura termica può replicare le condizioni di sintesi originali del materiale.

Tabella Riassuntiva:

| Meccanismo di Processo | Ruolo nella Rigenerazione | Parametri Critici |

|---|---|---|

| Ricristallizzazione | Ripristina le fasi cristalline attive nelle polveri degradate | 600°C – 900°C |

| Riparazione del Reticolo | Elimina i difetti strutturali causati dal ciclo della batteria | Stabilità termodinamica |

| Controllo Atmosferico | Previene l'ossidazione e gestisce la trasformazione di fase | Flusso di gas sottovuoto o inerte |

| Controllo della Morfologia | Regola la dimensione delle particelle per la coerenza della densità energetica | Durata/temperatura di sinterizzazione |

Migliora la Precisione del Riciclo delle Batterie con KINTEK

Massimizza il valore di recupero dei tuoi materiali catodici con le soluzioni termiche leader del settore di KINTEK. Supportata da R&S esperta e produzione di precisione, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della rigenerazione Li-ion. Sia che tu stia aumentando il recupero di LFP o perfezionando le trasformazioni di fase NMC, le nostre apparecchiature garantiscono il preciso controllo atmosferico e di temperatura necessario per ripristinare i materiali al loro stato originale ad alte prestazioni.

Pronto a ottimizzare l'efficienza di riciclo del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze specifiche di sinterizzazione e sottovuoto!

Guida Visiva

Riferimenti

- Rafael María Martínez Sánchez, Alfonso P. Ramallo-González. Regeneration of Hybrid and Electric Vehicle Batteries: State-of-the-Art Review, Current Challenges, and Future Perspectives. DOI: 10.3390/batteries10030101

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i principali vantaggi della Fusione a Induzione Sottovuoto (VIM)? Ottenere purezza e controllo superiori per leghe ad alte prestazioni

- Quali sono i vantaggi in termini di efficienza delle bobine a induzione collegate in parallelo? Aumenta l'utilizzo dell'energia di oltre il 20%

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Perché vengono introdotti argon (Ar) e esafluoruro di zolfo (SF6) durante la fusione delle leghe di magnesio? Proteggi la qualità della tua fusione

- Qual è il ruolo di un forno a induzione sottovuoto nella produzione di leghe Fe-C-B-Cr-W? Ottenere omogeneità ad alta purezza

- Quali settori utilizzano comunemente la colata sottovuoto e per quali applicazioni? Scopri soluzioni versatili per la prototipazione e componenti ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo dei PLC nei forni a induzione? Aumenta l'efficienza e la qualità con l'automazione

- Perché l'ambiente sotto vuoto è importante nei forni VIM? Ottenere leghe di elevata purezza con controllo di precisione