In un forno a induzione sotto vuoto (VIM), l'ambiente sotto vuoto non è semplicemente uno scudo protettivo, ma una parte attiva e indispensabile del processo metallurgico. Il suo scopo principale è creare un ambiente ultrapuro che impedisca ai gas atmosferici di contaminare il metallo fuso. Ciò consente la rimozione delle impurità disciolte e garantisce agli operatori un controllo preciso sulla composizione chimica finale, ottenendo materiali con qualità e prestazioni superiori.

Il punto chiave è che il vuoto non si limita a prevenire l'ossidazione. Agisce come un potente strumento di raffinazione, purificando attivamente il metallo fuso rimuovendo gas indesiderati ed elementi volatili, il che è fondamentale per produrre le leghe ad alte prestazioni richieste dalle industrie avanzate.

Le Funzioni Principali dell'Ambiente Sotto Vuoto

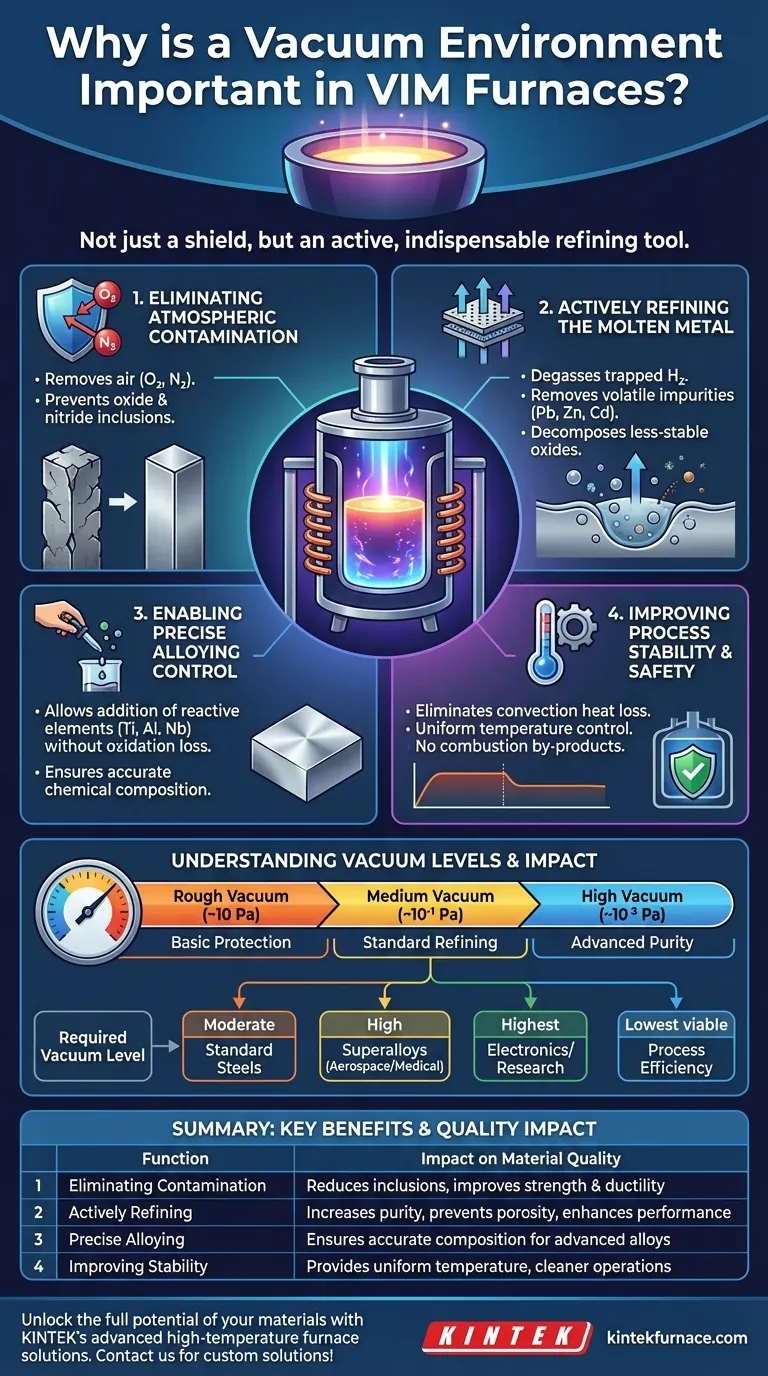

L'importanza del vuoto può essere compresa esaminando le sue quattro funzioni critiche durante il processo di fusione. Ognuna svolge un ruolo distinto nel trasformare le materie prime in un prodotto finale ad alta purezza e ingegnerizzato con precisione.

Funzione 1: Eliminazione della Contaminazione Atmosferica

Il beneficio più immediato del vuoto è la rimozione dell'atmosfera. L'aria è composta per circa il 78% da azoto e per il 21% da ossigeno, entrambi altamente reattivi con i metalli fusi.

L'ossigeno causa la formazione di ossidi, che creano inclusioni solide nella fusione finale. Queste inclusioni agiscono come punti di stress, riducendo la resistenza, la duttilità e la vita a fatica del materiale.

L'azoto può formare nitruri in modo simile, portando all'infragilimento. Rimuovendo fisicamente questi gas, il vuoto assicura che il fuso rimanga pulito e privo di queste reazioni dannose.

Funzione 2: Raffinazione Attiva del Metallo Fuso

Un vuoto non è passivo; purifica attivamente il metallo modificando la chimica fisica del fuso.

In primo luogo, consente la degassificazione. I gas disciolti, in particolare l'idrogeno, sono intrappolati all'interno del metallo. Sotto vuoto, questi gas hanno una forte tendenza a fuoriuscire dalla soluzione e ad essere pompati via. Ciò previene la porosità (bolle di gas) nel prodotto finale.

In secondo luogo, rimuove le impurità volatili. Elementi con alta pressione di vapore, come piombo, cadmio, zinco e bismuto, evaporeranno essenzialmente sotto vuoto a temperature di fusione. Il sistema a vuoto rimuove quindi questi elementi vaporizzati, aumentando significativamente la purezza della lega.

Infine, un vuoto profondo può persino causare la decomposizione di ossidi meno stabili che potrebbero essere stati presenti nelle materie prime, raffinando ulteriormente il fuso oltre quanto è possibile in aria.

Funzione 3: Consentire un Controllo Preciso della Lega

Molte superleghe avanzate dipendono dall'aggiunta precisa di elementi altamente reattivi come titanio, alluminio e niobio.

In un'atmosfera normale, questi elementi si ossiderebbero istantaneamente una volta aggiunti al fuso, rendendo impossibile controllare la loro concentrazione finale nella lega.

Il vuoto crea una "tabula rasa" incontaminata. Permette ai metallurgisti di aggiungere questi elementi reattivi con fiducia, sapendo che si dissolveranno nella lega come previsto, e non andranno persi come scoria di ossido. Consente anche il riempimento controllato di un gas specifico, come l'argon, se è richiesta una certa pressione parziale per il processo.

Funzione 4: Miglioramento della Stabilità e della Sicurezza del Processo

Rimuovendo l'aria, il vuoto elimina la perdita di calore per convezione. Il trasferimento di calore avviene principalmente per irraggiamento, che è più prevedibile e consente un controllo della temperatura più uniforme all'interno del crogiolo.

Inoltre, poiché i forni VIM utilizzano l'induzione elettromagnetica per il riscaldamento, non ci sono sottoprodotti della combustione. Questo, combinato con l'ambiente sottovuoto chiuso, si traduce in un processo significativamente più pulito e sicuro rispetto ai forni basati sull'atmosfera.

Comprendere i Livelli di Vuoto e il Loro Impatto

Non tutti i vuoti sono uguali. Il "grado" di vuoto, o quanto bassa sia la pressione, influisce direttamente sul processo di raffinazione. Il livello scelto è un compromesso critico tra i requisiti metallurgici e i costi operativi.

Il Concetto di Grado di Vuoto

Il livello di vuoto è misurato in unità di pressione, come Pascal (Pa) o millibar (mbar). Un valore di pressione più basso significa un vuoto più alto (o più profondo).

Gli intervalli operativi tipici includono il vuoto grossolano (circa 10 Pa), il vuoto medio (fino a 10⁻¹ Pa) e il vuoto alto (10⁻³ Pa o inferiore).

Come il Livello di Vuoto Influenza la Purezza

Un vuoto grossolano è sufficiente per prevenire l'ossidazione grossolana e rimuovere la maggior parte dei gas disciolti come l'idrogeno. Questo è adeguato per molti gradi standard di acciaio e leghe meno reattive.

Raggiungere un vuoto alto è necessario per compiti più esigenti, come la rimozione di oligoelementi volatili o la rottura di ossidi stabili. La produzione di superleghe aerospaziali e impianti medici ad alta purezza richiede questi livelli di vuoto elevati per raggiungere la purezza e le proprietà del materiale necessarie.

Il Compromesso Ingegneristico

Raggiungere e mantenere un vuoto elevato è più costoso e richiede più tempo. Richiede pompe più sofisticate e potenti, una robusta costruzione della camera e cicli di pompaggio più lunghi.

Pertanto, la scelta del livello di vuoto è una decisione ingegneristica che bilancia la purezza del materiale richiesta con il costo e il tempo del processo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ambiente sotto vuoto richiesto è dettato interamente dall'applicazione finale del materiale che si sta producendo.

- Se il tuo obiettivo principale è produrre acciai standard o leghe meno reattive: Un vuoto moderato è sufficiente per prevenire ossidazioni importanti e rimuovere i gas disciolti che causano porosità.

- Se il tuo obiettivo principale è creare superleghe per uso aerospaziale o medico: Un ambiente sottovuoto elevato è irrinunciabile per controllare la chimica degli elementi reattivi e raggiungere una purezza estrema.

- Se il tuo obiettivo principale è massimizzare la purezza per l'elettronica o la ricerca: Il vuoto più alto raggiungibile è necessario per eliminare gli elementi volatili in tracce e garantire il materiale più pulito possibile.

- Se il tuo obiettivo principale è l'efficienza del processo e il costo: Il tuo obiettivo è utilizzare il livello di vuoto più basso che soddisfi comunque le specifiche minime di qualità per la lega, bilanciando la qualità metallurgica con il tempo di ciclo.

In definitiva, padroneggiare l'ambiente sotto vuoto è ciò che distingue la produzione di metalli standard dalla creazione di materiali veramente avanzati.

Tabella riassuntiva:

| Funzione | Beneficio Chiave | Impatto sulla Qualità del Materiale |

|---|---|---|

| Eliminazione della Contaminazione Atmosferica | Previene l'ossidazione e la formazione di nitruri | Riduce le inclusioni, migliora la resistenza e la duttilità |

| Raffinazione Attiva del Metallo Fuso | Rimuove gas disciolti e impurità volatili | Aumenta la purezza, previene la porosità e migliora le prestazioni |

| Consentire un Controllo Preciso della Lega | Consente l'aggiunta di elementi reattivi senza perdite | Garantisce una composizione chimica accurata per leghe avanzate |

| Miglioramento della Stabilità e della Sicurezza del Processo | Riduce la perdita di calore ed elimina i rischi di combustione | Fornisce un controllo uniforme della temperatura e operazioni più pulite |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori prodotti ingegnerizzati con precisione come Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici, aiutandoti a raggiungere purezza e prestazioni superiori nelle leghe per settori come l'aerospaziale, il medico e l'elettronica. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze ed elevare i tuoi processi metallurgici!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche