In sostanza, la colata sottovuoto è un processo di produzione versatile utilizzato in un'ampia gamma di settori, tra cui quello aerospaziale, medico, automobilistico e dei beni di consumo. Viene scelto per la sua capacità di produrre parti altamente dettagliate e ad alta fedeltà in piccoli volumi, dai prototipi funzionali come collettori di aspirazione automobilistici e condotti d'aria aerospaziali ai prodotti finali come impianti medici e custodie elettroniche personalizzate.

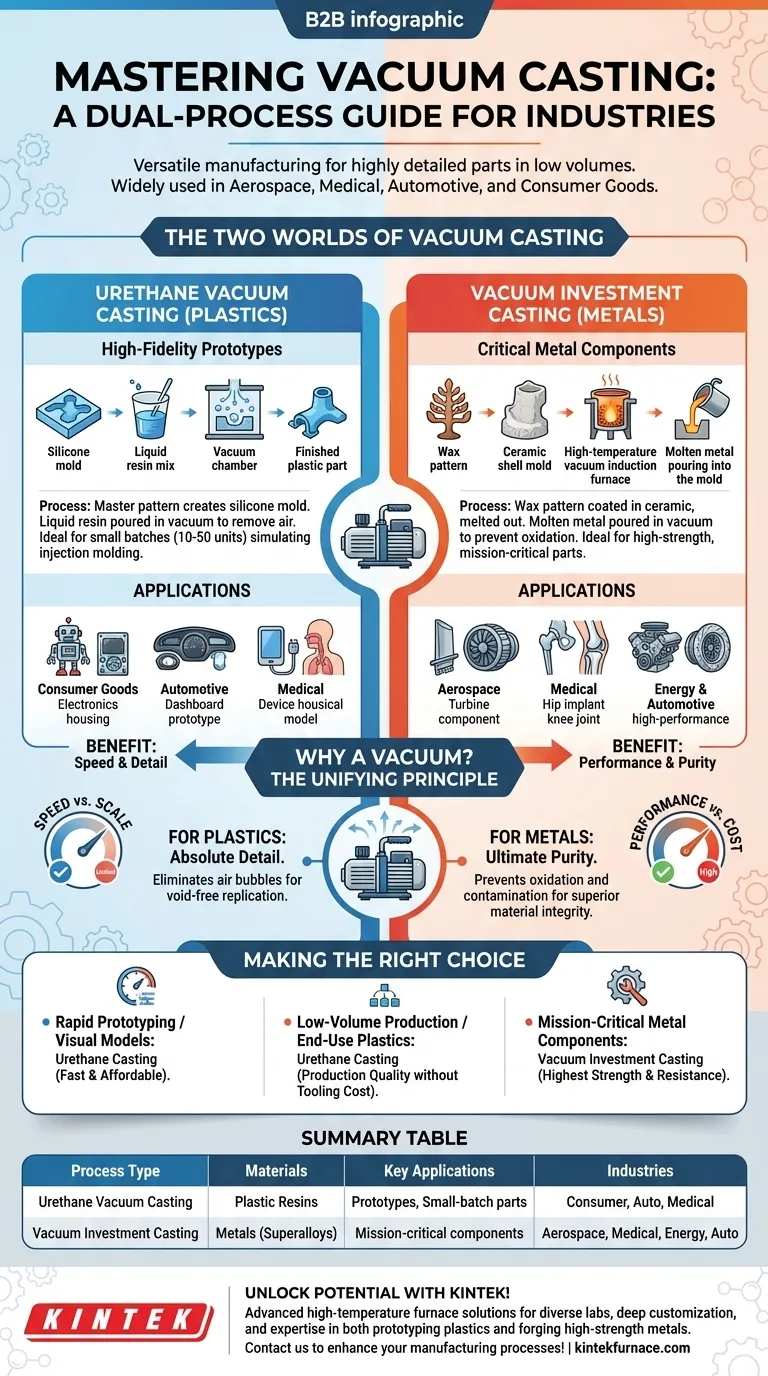

Il termine "colata sottovuoto" si riferisce in realtà a due processi distinti: uno per la creazione di parti in plastica dettagliate utilizzando stampi in silicone e un altro per la forgiatura di componenti metallici ad alta resistenza in un forno. Comprendere quale processo si allinea con le esigenze di materiali e prestazioni è la chiave per sfruttare efficacemente questa tecnologia.

I due mondi della colata sottovuoto

L'ambiguità nel termine "colata sottovuoto" è il punto di confusione più comune. Il principio fondamentale – l'uso di un vuoto per garantire la qualità – è lo stesso, ma le applicazioni e i materiali sono mondi a parte.

Colata sottovuoto in uretano: per prototipi ad alta fedeltà

Questo processo prevede la creazione di un modello master (spesso stampato in 3D), che viene poi utilizzato per realizzare uno stampo flessibile in silicone.

Le resine poliuretaniche liquide vengono miscelate e versate in questo stampo all'interno di una camera a vuoto. Il vuoto rimuove tutte le bolle d'aria dalla resina liquida, garantendo che la parte finale sia una copia perfetta e priva di vuoti.

Questo metodo è ideale per produrre piccoli lotti (tipicamente 10-50 unità) di parti in plastica che simulano fedelmente l'aspetto, la sensazione e la funzione dei prodotti stampati a iniezione.

Le applicazioni comuni includono:

- Beni di consumo: Prototipi dettagliati per elettronica, giocattoli e attrezzature sportive.

- Automotive: Parti di valutazione pre-produzione come cruscotti, finiture interne e alloggiamenti per luci.

- Medico: Alloggiamenti per dispositivi medici e modelli anatomici realistici per la formazione chirurgica.

Colata a cera persa sottovuoto: per componenti metallici critici

Questo è un processo molto più industriale utilizzato per creare parti metalliche critiche per la missione, spesso realizzate con superleghe. A volte è chiamato Fusione a Induzione Sottovuoto (VIM).

Qui, un modello in cera viene rivestito con una sospensione ceramica per creare uno stampo duro. Dopo che la cera è stata fusa, il metallo fuso viene versato nello stampo ceramico all'interno di un forno sottovuoto ad alta temperatura.

Il vuoto impedisce al metallo fuso altamente reattivo di ossidarsi o di contaminarsi con i gas atmosferici, il che creerebbe punti deboli nella parte finale.

Le applicazioni comuni includono:

- Aerospaziale: Pale di turbine per motori a reazione, componenti strutturali e parti del sistema di alimentazione che devono resistere a temperature e stress estremi.

- Medico: Impianti biocompatibili e ad alta resistenza come ginocchia e anche artificiali.

- Energia e Automotive: Componenti motore ad alte prestazioni e parti di turbine per la generazione di energia.

Perché un vuoto? Il principio unificante

Sebbene i processi differiscano, il motivo per cui si utilizza un ambiente a vuoto è coerente: eliminare le imperfezioni causate dai gas intrappolati.

Per le plastiche: dettaglio assoluto

Nella colata in uretano, il ruolo del vuoto è garantire la fedeltà. Estrae le bolle d'aria microscopiche dalla resina liquida, consentendo al materiale di riempire ogni minimo dettaglio dello stampo senza vuoti o imperfezioni superficiali. Il risultato è una perfetta riproduzione del modello master.

Per i metalli: massima purezza

Nella colata a cera persa, il ruolo del vuoto è garantire l'integrità del materiale. Per le leghe ad alte prestazioni come le superleghe a base di nichel, qualsiasi reazione con ossigeno o azoto ad alte temperature può essere catastrofica, portando a impurità che compromettono la resistenza e la resistenza al calore della parte. Il vuoto fornisce un ambiente puro per la colata.

Comprendere i compromessi

La scelta del processo corretto richiede la comprensione dei suoi limiti e vantaggi intrinseci.

Colata in uretano: velocità rispetto alla scala

Questo processo è incredibilmente veloce per creare un piccolo numero di parti senza l'enorme costo iniziale degli utensili per stampi a iniezione in acciaio.

Tuttavia, gli stampi in silicone hanno una durata limitata (circa 20-25 copie) e il costo per pezzo è superiore rispetto ai metodi di produzione di massa. Non è economico per produrre migliaia di unità.

Colata a cera persa sottovuoto: prestazioni rispetto al costo

Questo metodo produce parti metalliche con proprietà meccaniche e affidabilità che sono praticamente impossibili da ottenere in altro modo. È il gold standard per i componenti in cui il fallimento non è un'opzione.

Questa prestazione ha un costo significativo. I forni sottovuoto e le attrezzature associate sono estremamente costosi, e il processo è complesso e ad alta intensità energetica, rendendolo adatto solo per applicazioni di alto valore.

Fare la scelta giusta per la tua applicazione

Gli obiettivi del tuo progetto determineranno quale versione della "colata sottovuoto" è il percorso corretto.

- Se il tuo obiettivo principale è la prototipazione rapida e i modelli visivi: La colata sottovuoto in uretano è la scelta ideale per creare parti in plastica ad alta dettaglio in modo rapido ed economico.

- Se il tuo obiettivo principale è la produzione a basso volume di parti in plastica per uso finale: La colata in uretano offre finiture di qualità produttiva e proprietà dei materiali senza l'alto costo degli utensili per lo stampaggio a iniezione.

- Se il tuo obiettivo principale è produrre componenti metallici critici per la missione: La colata a cera persa sottovuoto è il processo necessario per produrre parti con la massima resistenza, purezza e resistenza al calore possibili.

Comprendere questa distinzione fondamentale ti consente di selezionare il processo di produzione che corrisponde esattamente al materiale, al budget e ai requisiti di prestazione del tuo progetto.

Tabella riassuntiva:

| Tipo di processo | Materiali | Applicazioni chiave | Settori |

|---|---|---|---|

| Colata sottovuoto in uretano | Resine plastiche (es. poliuretano) | Prototipi, parti in piccoli lotti | Beni di consumo, automotive, medico |

| Colata a cera persa sottovuoto | Metalli (es. superleghe) | Componenti critici per la missione | Aerospaziale, medico, energia, automotive |

Sblocca il pieno potenziale della colata sottovuoto per i tuoi progetti con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione approfondita per soddisfare precisamente le esigenze sperimentali uniche. Che tu stia prototipando con la plastica o forgiando metalli ad alta resistenza, la nostra esperienza garantisce risultati superiori. Contattaci oggi per discutere di come possiamo migliorare i tuoi processi di produzione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare