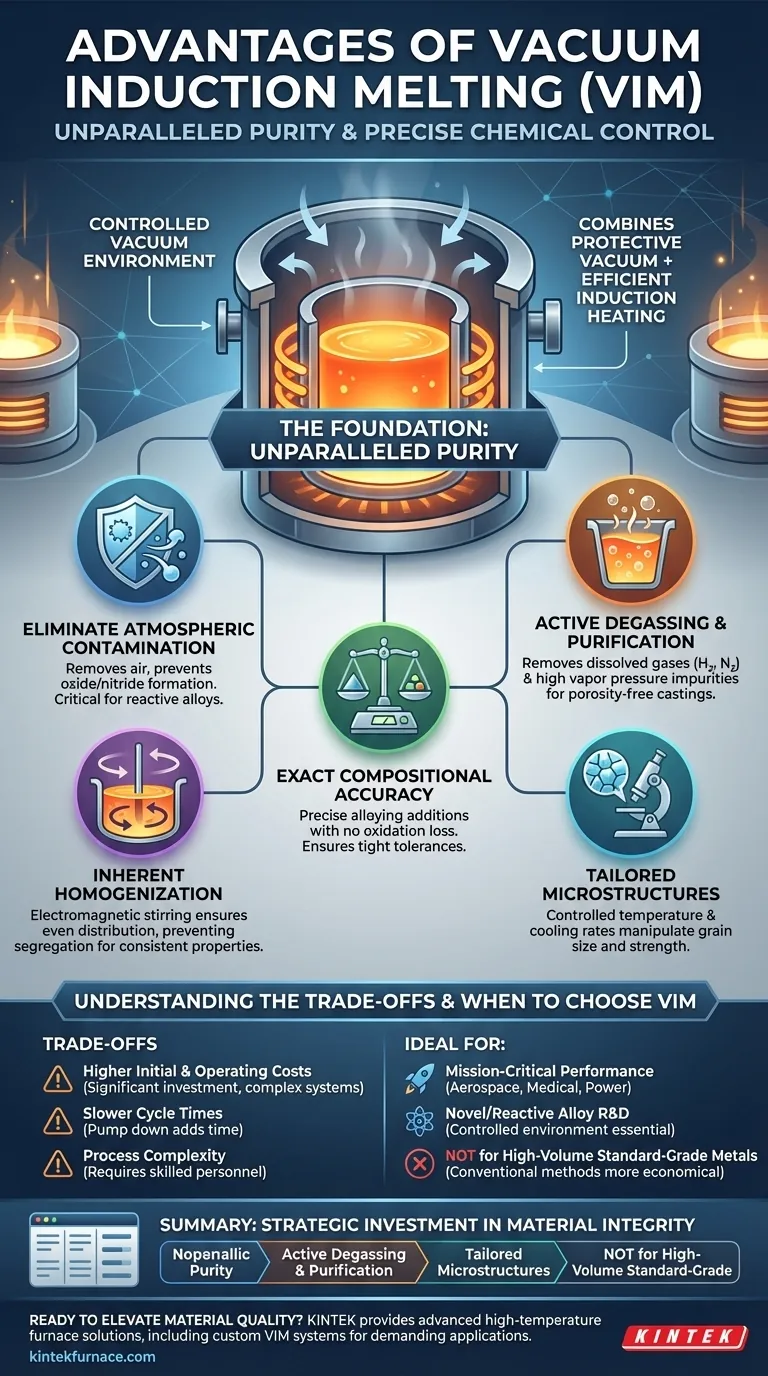

Il vantaggio principale della Fusione a Induzione Sottovuoto (VIM) è la sua ineguagliabile capacità di produrre leghe di purezza estremamente elevata e composizione chimica precisa. Eseguendo l'intero processo di fusione e colata in un vuoto controllato, la VIM elimina la contaminazione da gas atmosferici come ossigeno e azoto, rimuove le impurità disciolte e fornisce un controllo preciso sulle proprietà finali del materiale.

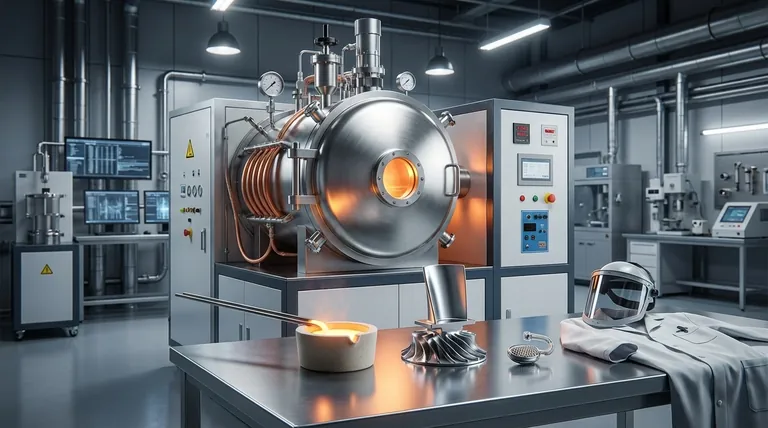

I processi di fusione convenzionali espongono il metallo fuso all'atmosfera, introducendo impurità che compromettono l'integrità del materiale. La Fusione a Induzione Sottovuoto risolve fondamentalmente questo problema combinando l'ambiente protettivo del vuoto con la potenza pulita ed efficiente del riscaldamento a induzione, ottenendo la massima qualità possibile del materiale.

Le Basi della VIM: Purezza Ineguagliabile

I benefici più significativi della VIM derivano dall'uso del vuoto. Questo ambiente controllato non è solo uno scudo passivo; raffina attivamente il metallo.

Eliminazione della Contaminazione Atmosferica

La camera a vuoto rimuove fisicamente l'aria che circonda la carica metallica. Questo impedisce ai metalli fusi altamente reattivi di formare ossidi e nitruri, che sono impurità fragili che degradano le proprietà meccaniche come la duttilità e la vita a fatica.

Questa protezione è fondamentale per leghe basate su elementi come titanio, alluminio e altre superleghe reattive utilizzate in applicazioni esigenti.

Degassaggio Attivo e Purificazione

L'ambiente a bassa pressione estrae attivamente i gas disciolti, come idrogeno e azoto, dal bagno fuso. Questo degassaggio è essenziale per prevenire la porosità e l'infragilimento da idrogeno nella colata solidificata finale.

Inoltre, il vuoto promuove la rimozione di elementi in traccia indesiderati con alte pressioni di vapore, facendoli efficacemente evaporare dalla massa fusa per un ulteriore livello di purificazione.

Controllo di Precisione sulla Chimica e la Struttura

Oltre alla purezza, la VIM offre un grado eccezionale di controllo sull'intero processo metallurgico, garantendo che il prodotto finale soddisfi le specifiche esatte.

Accuratezza Composizionale Esatta

In un forno VIM, gli elementi di lega possono essere aggiunti alla massa fusa con estrema precisione. Poiché non c'è atmosfera con cui reagire, gli elementi preziosi e reattivi non vengono persi per ossidazione.

Ciò garantisce che la composizione chimica finale sia strettamente controllata entro tolleranze molto strette, un requisito non negoziabile per le superleghe ad alte prestazioni.

Omogeneizzazione Inerente

Il campo elettromagnetico generato dalla bobina a induzione non si limita a riscaldare il metallo. Crea anche un'azione di agitazione naturale e vigorosa all'interno del bagno fuso.

Questa agitazione elettromagnetica assicura che tutti gli elementi di lega siano distribuiti uniformemente, prevenendo la segregazione e risultando in un prodotto finale completamente omogeneo con proprietà costanti in tutto.

Microstrutture Personalizzate

I sistemi VIM forniscono un controllo preciso sia sulla temperatura che sulle velocità di raffreddamento. Ciò consente ai metallurgisti di manipolare il processo di solidificazione per ottenere microstrutture specifiche, influenzando direttamente le proprietà meccaniche finali del materiale come la dimensione dei grani e la resistenza.

Comprendere i Compromessi

Sebbene potente, la VIM non è la soluzione universale per tutte le esigenze di fusione. I suoi vantaggi comportano considerazioni specifiche.

Costi Iniziali e Operativi Più Elevati

I forni VIM rappresentano un investimento di capitale significativo rispetto ai forni di fusione ad aria standard. La complessità dei sistemi a vuoto, dei controlli e degli alimentatori contribuisce a un costo operativo più elevato per tonnellata di metallo prodotta.

Tempi di Ciclo Più Lenti

La necessità di pompare la camera a un vuoto profondo prima della fusione e di controllare attentamente il processo aggiunge tempo a ogni lotto. Ciò rende la VIM intrinsecamente più lenta rispetto alle operazioni di fusione ad aria continue o su larga scala.

Complessità del Processo

L'utilizzo di un forno VIM richiede personale altamente qualificato. Gestire l'interazione tra vuoto, temperatura, potenza e aggiunte di lega è un compito complesso che richiede una formazione e una competenza significative.

Quando Scegliere la Fusione a Induzione Sottovuoto

La decisione di utilizzare la VIM dovrebbe essere interamente guidata dalla qualità e dalle prestazioni richieste del prodotto finale.

- Se il vostro obiettivo primario sono le prestazioni mission-critical: Per applicazioni nel settore aerospaziale, negli impianti medici o nelle turbine per la produzione di energia, dove il cedimento del materiale non è un'opzione, la purezza e l'affidabilità della VIM sono essenziali.

- Se il vostro obiettivo primario è lo sviluppo di leghe nuove o reattive: L'ambiente controllato della VIM è l'unico modo per condurre ricerca e sviluppo su materiali che sarebbero compromessi dall'esposizione atmosferica.

- Se il vostro obiettivo primario sono i metalli di grado standard ad alto volume: Il costo e la complessità della VIM sono inutili; i processi convenzionali di fusione ad aria o di raffinazione AOD sono molto più economici.

In definitiva, scegliere la VIM è un investimento strategico per raggiungere un livello di integrità del materiale semplicemente non possibile con nessun altro metodo.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Purezza Ineguagliabile | Elimina i gas atmosferici e le impurità, prevenendo ossidi e nitruri per una superiore integrità del materiale. |

| Controllo Chimico Preciso | Consente aggiunte esatte di elementi di lega senza perdita per ossidazione, garantendo tolleranze composizionali strette. |

| Struttura Omogenea | L'agitazione elettromagnetica assicura una distribuzione uniforme degli elementi, prevenendo la segregazione. |

| Microstrutture Personalizzate | Temperature e velocità di raffreddamento controllate consentono dimensioni dei grani e proprietà meccaniche specifiche. |

| Degassaggio Attivo | Rimuove i gas disciolti come l'idrogeno per prevenire la porosità e l'infragilimento nelle fusioni. |

Pronto a elevare la qualità dei tuoi materiali con la Fusione a Induzione Sottovuoto? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi VIM personalizzati. La nostra esperienza garantisce un controllo preciso sulla purezza e sulla composizione per applicazioni esigenti nel settore aerospaziale, negli impianti medici e nella produzione di energia. Contattaci oggi per discutere come le nostre soluzioni su misura possono soddisfare le tue esigenze sperimentali uniche e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori