La funzione della camera a vuoto è creare un ambiente ad alta purezza che previene le reazioni chimiche durante la fase di riscaldamento. Nello specifico, elimina l'ossigeno per arrestare l'ossidazione della lega base Inconel 718 e dell'interstrato BNi-2, garantendo che i materiali rimangano chimicamente attivi per la brasatura.

Concetto chiave: La camera a vuoto non è semplicemente un contenitore; è una variabile di processo attiva. Mantenendo una pressione parziale di ossigeno estremamente bassa, garantisce la bagnabilità dell'interstrato fuso, che è il prerequisito assoluto per la diffusione atomica necessaria a creare un giunto saldato privo di difetti.

Il Ruolo Critico della Prevenzione dell'Ossidazione

Protezione delle Leghe Reattive

Alle alte temperature richieste per la brasatura a fase liquida transitoria (TLP), le leghe metalliche diventano altamente reattive.

La camera a vuoto protegge la lega Inconel 718 e l'interstrato BNi-2 dall'ossigeno atmosferico. Senza questa protezione, questi materiali formerebbero rapidamente strati di ossido che inibiscono il processo di brasatura.

Garanzia della Bagnabilità Superficiale

Affinché si formi un giunto, l'interstrato fuso deve diffondersi efficacemente sulla superficie del metallo base.

L'ossidazione agisce come una barriera, impedendo questo flusso. L'ambiente ad alto vuoto garantisce che le superfici metalliche rimangano pulite, facilitando un'eccellente bagnabilità dell'interstrato fuso sul metallo base.

Abilitazione del Meccanismo di Diffusione

Facilitazione di una Diffusione Fluida

La brasatura TLP si basa sul movimento degli atomi (diffusione) tra l'interstrato e il metallo base.

L'ambiente a vuoto facilita un processo di diffusione fluido. Rimuovendo i contaminanti che altrimenti bloccherebbero il movimento atomico, la camera consente ai materiali di omogeneizzarsi efficacemente.

Ottenimento di Giunti Privi di Difetti

Il risultato finale di questo ambiente controllato è l'integrità strutturale.

Prevenendo l'intrappolamento di gas e le inclusioni di ossido, la camera a vuoto è direttamente responsabile della produzione di giunti saldati privi di difetti, in particolare in geometrie complesse come i capillari.

Requisiti Operativi e Compromessi

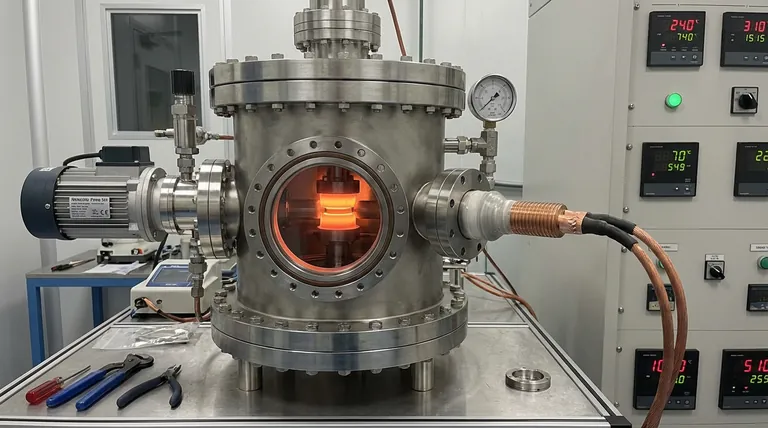

La Necessità di Apparecchiature ad Alto Vuoto

Il raggiungimento di questo ambiente richiede hardware specializzato, che utilizza tipicamente un gruppo di pompe molecolari.

Questa apparecchiatura è essenziale per evacuare rapidamente la camera al livello di elaborazione richiesto. Garantisce che la pressione parziale di ossigeno sia mantenuta sufficientemente bassa per evitare anche tracce di contaminazione.

Errori Comuni

Sebbene efficace, l'affidamento sull'alto vuoto introduce vincoli specifici.

- Tempo di Ciclo: Il tempo necessario per pompare la camera può influire sulla velocità di elaborazione totale.

- Sensibilità alle Perdite: Anche perdite minime nelle guarnizioni della camera possono aumentare i livelli di ossigeno al punto da compromettere la bagnabilità dell'interstrato BNi-2, portando a giunti deboli.

Fare la Scelta Giusta per il Tuo Progetto

Se stai implementando la brasatura TLP assistita da corrente elettrica, considera quanto segue in base ai tuoi requisiti specifici:

- Se la tua priorità principale è l'Integrità del Giunto: Dai priorità alla manutenzione del sistema di pompe molecolari per garantire una pressione parziale di ossigeno bassa e costante, poiché questa è la garanzia principale di connessioni prive di contaminazione.

- Se la tua priorità principale è la Ripetibilità del Processo: Monitora rigorosamente i livelli di vuoto durante la fase di riscaldamento per garantire che la bagnabilità dell'interstrato BNi-2 non fluttui mai tra i lotti.

In definitiva, la camera a vuoto determina il successo chimico del giunto prima ancora che inizi la diffusione fisica.

Tabella Riassuntiva:

| Caratteristica | Funzione nella brasatura TLP | Impatto sulla Qualità del Giunto |

|---|---|---|

| Prevenzione dell'Ossidazione | Elimina l'ossigeno per proteggere Inconel 718 e BNi-2 | Garantisce elevata attività chimica e purezza superficiale |

| Controllo della Bagnabilità | Consente all'interstrato fuso di diffondersi sul metallo base | Prerequisito per la diffusione atomica e la brasatura |

| Facilitazione della Diffusione | Rimuove i contaminanti che bloccano il movimento atomico | Consente un'efficace omogeneizzazione dei materiali |

| Controllo Atmosferico | Mantiene una bassa pressione parziale di ossigeno | Previene l'intrappolamento di gas e le inclusioni di ossido |

Ottimizza i Tuoi Processi di Saldatura Avanzata con KINTEK

Il controllo atmosferico preciso è il fondamento della brasatura TLP di successo e della sintesi di materiali ad alta temperatura. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi sottovuoto, a muffola, tubolari, rotativi e CVD ad alte prestazioni, su misura per le applicazioni di laboratorio e industriali più esigenti. Sia che tu stia lavorando con leghe Inconel reattive o geometrie capillari complesse, i nostri forni personalizzabili garantiscono la bassa pressione parziale di ossigeno e la stabilità termica richieste dalla tua ricerca.

Pronto a ottenere risultati privi di difetti? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Riferimenti

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- Quali tipi di processi di trattamento termico vengono eseguiti nei forni sottovuoto? Ottieni un controllo metallurgico e una qualità superiori

- Quali fattori considerare nella scelta tra un forno a basso vuoto e uno ad alto vuoto? Ottimizza il tuo processo di trattamento termico

- Quali applicazioni ha un forno a fusione sottovuoto nella ricerca? Sblocca lo sviluppo di materiali ad alta purezza

- Perché viene utilizzato un forno sotto vuoto per il processo di essiccazione dei catalizzatori FeOx@KCC-1? Chiave per la dispersione delle nanoparticelle

- Quali sono i vantaggi dell'utilizzo di trattamenti termici e forni a vuoto? Ottieni una qualità e un controllo superiori del materiale

- Quali caratteristiche sono presenti nel sistema di controllo di un forno a vuoto verticale? Sblocca precisione e automazione

- Qual è lo svantaggio della fornace a grafite? Compromessi chiave per l'analisi ultra-traccia

- Qual è la funzione di un forno sottovuoto da laboratorio nella preparazione di W-Ni2P@NiFe LDH/NF? Ottimizzare gli elettrocatalizzatori