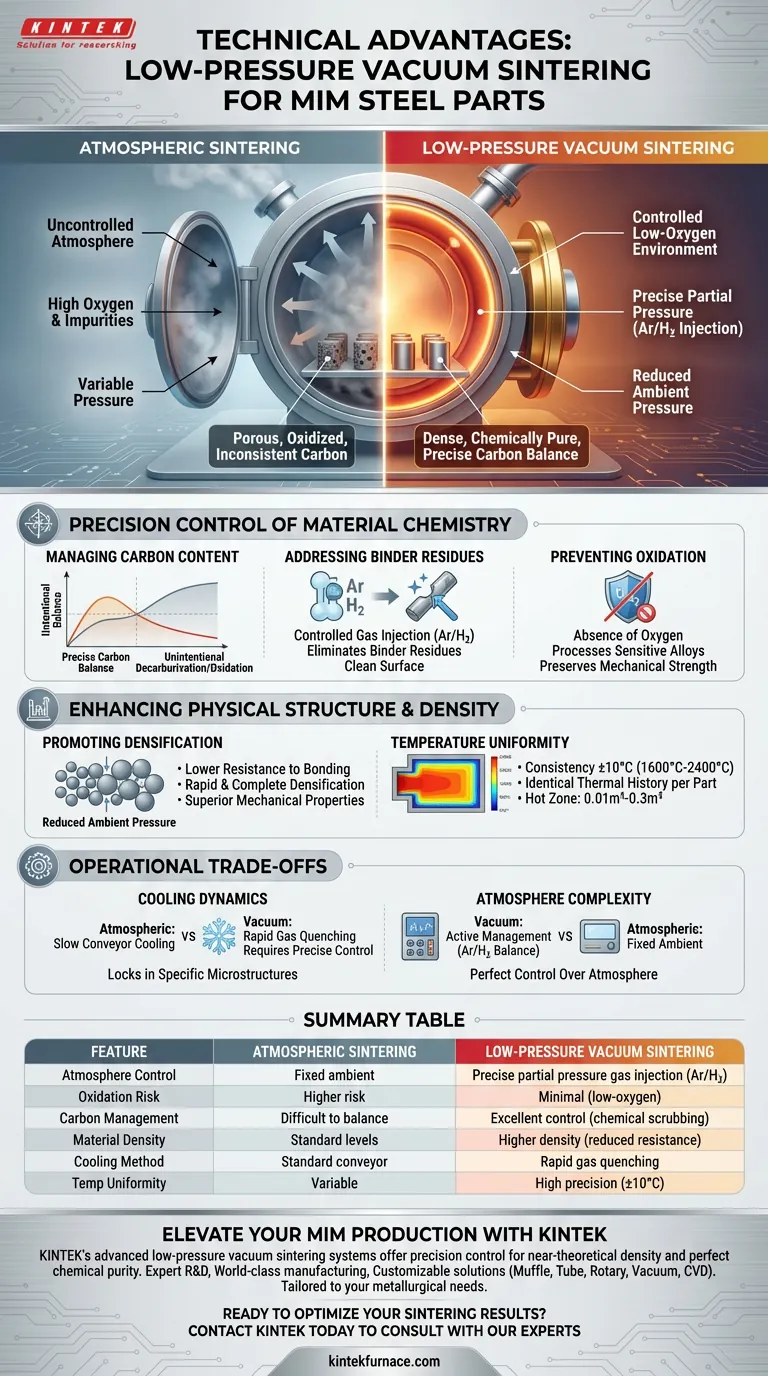

Il principale vantaggio tecnico della sinterizzazione sotto vuoto a bassa pressione è la sua capacità di creare un ambiente controllato a basso contenuto di ossigeno che migliora significativamente la densità e la purezza chimica delle parti stampate a iniezione di metallo (MIM).

A differenza della sinterizzazione a pressione atmosferica, i forni sottovuoto consentono una manipolazione precisa della pressione interna e della composizione del gas. Questa capacità è fondamentale per gestire il contenuto di carbonio, eliminare i residui di legante e prevenire l'ossidazione in acciai sensibili.

Concetto chiave: Ottenere parti MIM ad alte prestazioni richiede la padronanza della rimozione dei leganti e della prevenzione delle porosità. La sinterizzazione sotto vuoto a bassa pressione risolve questo problema riducendo la pressione ambientale per favorire la densificazione, utilizzando al contempo un'iniezione controllata di gas per eliminare chimicamente i residui di carbonio e prevenire l'ossidazione.

Controllo preciso della chimica dei materiali

Gestione del contenuto di carbonio

La sfida più critica nella MIM è mantenere il corretto equilibrio del carbonio dopo la rimozione del legante. I forni sottovuoto a bassa pressione forniscono un ambiente a basso potenziale di ossigeno.

Questo ambiente impedisce la decarburazione o l'ossidazione involontaria dell'acciaio, garantendo che il contenuto finale di carbonio sia strettamente allineato alle specifiche della lega.

Gestione dei residui di legante

I forni atmosferici spesso hanno difficoltà con l'"eccesso di carbonio" causato dai materiali leganti intrappolati. I forni sottovuoto risolvono questo problema consentendo l'iniezione controllata di gas inerti o riducenti, come argon o idrogeno.

Questi gas reagiscono attivamente con i leganti residui o li spazzano via. Questa capacità di regolazione fine garantisce che le caratteristiche superficiali della parte rimangano pulite e prive di difetti.

Prevenzione dell'ossidazione

La sinterizzazione atmosferica standard comporta un rischio per i materiali reattivi. L'assenza di ossigeno in un forno sottovuoto consente la lavorazione di acciai altamente sensibili all'ossidazione.

Questa capacità è essenziale per le leghe ad alte prestazioni in cui anche un'ossidazione microscopica può compromettere la resistenza meccanica.

Miglioramento della struttura fisica e della densità

Promozione della densificazione

Ottenere la densità completa è l'obiettivo finale della sinterizzazione. Riducendo la pressione ambientale, i forni sottovuoto riducono la resistenza al legame delle particelle.

Questa riduzione di pressione favorisce una densificazione rapida e completa delle parti in acciaio, portando a proprietà meccaniche superiori rispetto alle parti lavorate a pressione atmosferica.

Uniformità della temperatura

La coerenza è fondamentale per la produzione in serie. Questi forni mantengono un'uniformità della temperatura entro ±10°C, anche a temperature estreme comprese tra 1600°C e 2400°C.

Ciò garantisce che ogni parte nel lotto, indipendentemente dalla sua posizione nella zona calda (da 0,01 m³ a 0,3 m³), subisca esattamente la stessa storia termica.

Compromessi operativi: vuoto vs. atmosfera

Dinamica di raffreddamento

La sinterizzazione atmosferica si basa tipicamente su forni a nastro con velocità di raffreddamento standard. Al contrario, i forni sottovuoto sono spesso abbinati a sistemi di tempra a gas.

Ciò consente alle parti di raffreddarsi significativamente più velocemente rispetto a quanto farebbero nei forni a nastro. Il raffreddamento rapido può essere vantaggioso per bloccare microstrutture specifiche, sebbene richieda un controllo preciso per evitare shock termici.

Complessità dell'atmosfera

Mentre i forni atmosferici si basano su un ambiente ambientale costante, i forni sottovuoto richiedono una gestione attiva.

L'operatore deve bilanciare il livello di vuoto con le pressioni parziali specifiche dei gas iniettati (Ar/H2). Ciò aggiunge un livello di complessità tecnica, ma offre il vantaggio di un controllo perfetto sull'atmosfera di sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità delle tue parti in acciaio MIM, allinea la scelta del forno ai tuoi specifici requisiti metallurgici.

- Se la tua priorità assoluta è la purezza chimica: Utilizza la sinterizzazione sotto vuoto per sfruttare l'iniezione di gas a pressione parziale (Ar/H2) per la rimozione precisa dei residui di legante e il controllo del carbonio.

- Se la tua priorità assoluta è l'alta densità: Affidati alla ridotta pressione ambientale dei forni sottovuoto per favorire un legame più stretto tra le particelle e la chiusura dei pori.

- Se la tua priorità assoluta è la sensibilità all'ossidazione: Scegli la sinterizzazione sotto vuoto per eliminare completamente l'ossigeno, consentendo la lavorazione di leghe ad alte prestazioni sensibili.

In definitiva, la sinterizzazione sotto vuoto a bassa pressione trasforma il processo di sinterizzazione da un semplice passaggio di riscaldamento a una reazione chimica controllabile, garantendo una densità e un'integrità superficiale superiori.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione atmosferica | Sinterizzazione sotto vuoto a bassa pressione |

|---|---|---|

| Controllo dell'atmosfera | Ambiente ambientale fisso | Iniezione di gas a pressione parziale precisa (Ar/H2) |

| Rischio di ossidazione | Rischio maggiore in leghe sensibili | Minimo grazie all'ambiente a basso contenuto di ossigeno |

| Gestione del carbonio | Difficile bilanciare i residui di legante | Eccellente controllo tramite scrubbing chimico |

| Densità del materiale | Livelli di densità standard | Maggiore densità grazie alla ridotta resistenza |

| Metodo di raffreddamento | Raffreddamento standard a nastro | Tempra rapida a gas per il controllo della microstruttura |

| Uniformità della temperatura | Variabile in base alle dimensioni del forno | Alta precisione (tipicamente entro ±10°C) |

Migliora la tua produzione MIM con KINTEK

Non accontentarti di proprietà dei materiali incoerenti. I sistemi avanzati di sinterizzazione sotto vuoto a bassa pressione di KINTEK offrono il controllo di precisione necessario per ottenere densità teoriche quasi perfette e purezza chimica impeccabile per le tue parti in acciaio MIM.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce una gamma completa di soluzioni personalizzabili, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di eliminare l'ossidazione o di padroneggiare l'equilibrio del carbonio, i nostri forni ad alta temperatura da laboratorio sono su misura per le tue esigenze metallurgiche uniche.

Pronto a ottimizzare i tuoi risultati di sinterizzazione?

Contatta KINTEK oggi stesso per consultare i nostri esperti

Guida Visiva

Riferimenti

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Quale meccanismo di densificazione introduce la sinterizzazione a pressione oscillante? Sfruttare le forze di taglio per le ceramiche h-BN

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto da laboratorio per polveri catalitiche? Proteggere le micro-nano strutture attive

- Come avviene la sinterizzazione sottovuoto per la densificazione finale del vetro di silice fusa stampato in 3D? Guida esperta

- In che modo la sinterizzazione sotto vuoto migliora le tolleranze dimensionali? Ottenere un Ritiro Uniforme e Precisione

- Che cos'è un forno a vuoto e quali sono i suoi principali vantaggi? Scopri la Lavorazione Superiore dei Materiali

- Qual è la funzione di un refrigeratore per forni a vuoto? Raffreddamento essenziale per precisione e protezione

- Come funziona un forno ad arco sotto vuoto? Ottieni metalli ultrapuri per applicazioni esigenti

- Quale ruolo svolgono il riscaldamento uniforme e il controllo dell'atmosfera nei forni a vuoto continui? La chiave per la metallurgia di precisione