In breve, i forni sottovuoto e a atmosfera modificata sono essenziali per la stampa 3D perché creano l'ambiente altamente controllato necessario per trasformare un oggetto stampato fragile e poroso in un pezzo finale resistente, completamente denso e dimensionalmente accurato. Questa fase di post-lavorazione, nota come sinterizzazione, è impossibile da eseguire correttamente in atmosfera standard, dove il calore elevato causerebbe un'ossidazione catastrofica e rovinerebbe le proprietà del materiale del componente.

La stampante 3D costruisce solo la forma; il forno è ciò che crea il materiale finale. Per metalli e ceramiche ad alte prestazioni, il trattamento termico in atmosfera controllata non è un'aggiunta opzionale, ma un passaggio obbligatorio per fondere le particelle, eliminare i vuoti interni e ottenere la resistenza e la densità richieste.

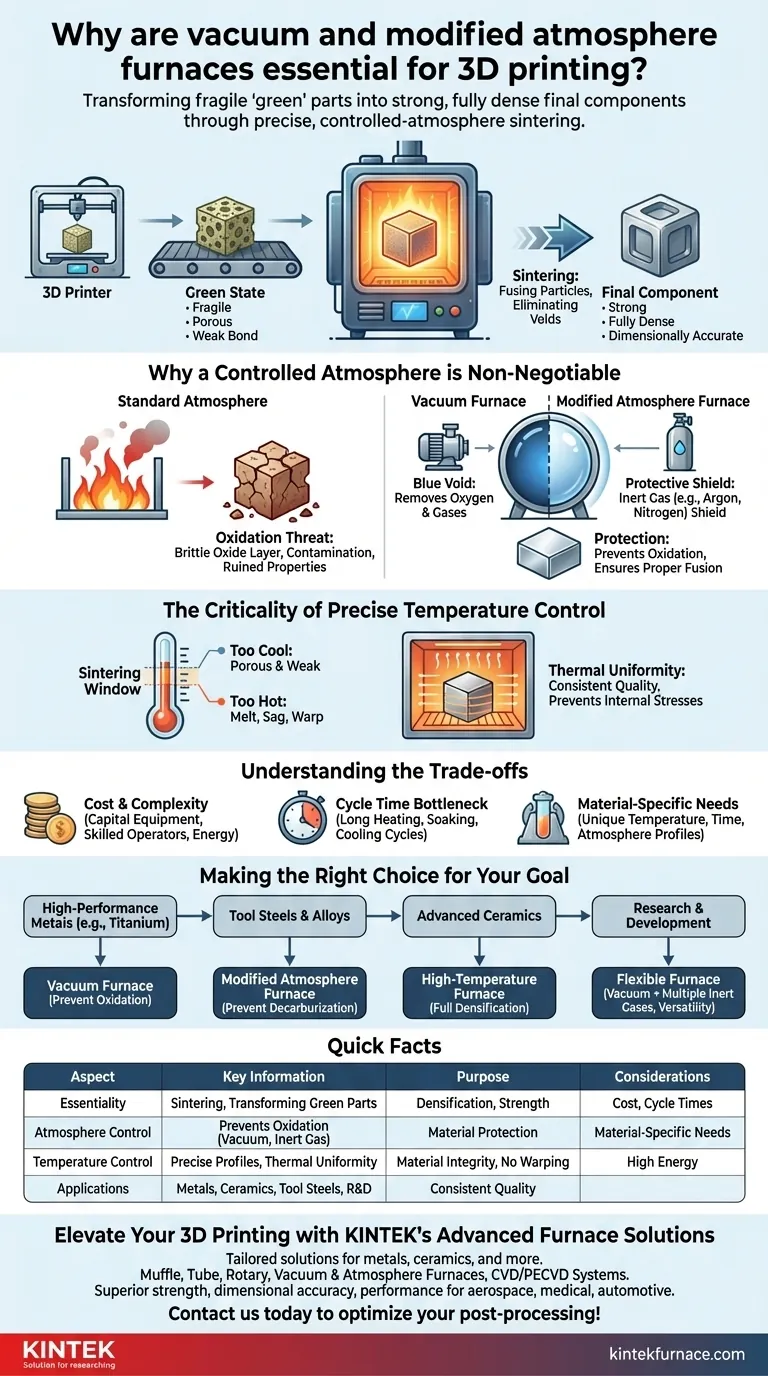

Dalla Parte "Verde" al Componente Finale

Un pezzo appena uscito da una stampante 3D per metalli o ceramiche non è pronto per l'uso. Esiste in uno stato "verde", dove le particelle di materiale sono solo leggermente legate tra loro. È nel forno che questo pezzo verde matura in un componente funzionale.

Lo Stato Verde: Un Inizio Fragile

L'oggetto stampato iniziale ha la forma corretta, ma è meccanicamente debole e poroso. È essenzialmente una polvere compattata che potresti rompere facilmente a mano. Manca della densità e dell'integrità strutturale per qualsiasi applicazione reale.

Sinterizzazione: Fusione delle Particelle in un Solido

La sinterizzazione è un processo termico in cui il pezzo verde viene riscaldato ad alta temperatura, appena al di sotto del suo punto di fusione. Questo calore intenso provoca la saldatura e la fusione delle singole particelle di materiale, riducendo drasticamente la porosità e aumentando la densità del pezzo. Il risultato è un componente solido e resistente con le proprietà metallurgiche desiderate.

Perché un'Atmosfera Controllata è Non Negoziabile

Riscaldare semplicemente un pezzo in un forno ad aria aperta sarebbe disastroso. L'atmosfera deve essere gestita con precisione per proteggere il materiale durante il ciclo di sinterizzazione ad alta temperatura. Questa è la funzione principale di un forno sottovuoto o a atmosfera modificata.

La Minaccia dell'Ossidazione

Alle temperature estreme richieste per la sinterizzazione (spesso superiori a 1200°C), la maggior parte dei metalli reagisce aggressivamente con l'ossigeno. Questa reazione, l'ossidazione, forma uno strato di ossido fragile che contamina il materiale, impedisce la corretta fusione delle particelle e ne degrada gravemente la resistenza e le prestazioni.

Sottovuoto: Eliminare il Nemico

Il modo più efficace per prevenire l'ossidazione è rimuovere completamente l'ossigeno. Un forno sottovuoto aspira l'aria e gli altri gas atmosferici prima che inizi il ciclo di riscaldamento. Questo ambiente ultra-puro è fondamentale per i materiali altamente reattivi come il titanio e l'alluminio, garantendo che il pezzo finale sia privo di contaminazione.

Atmosfere Modificate: Aggiungere uno Scudo Protettivo

In altri casi, è vantaggioso introdurre un gas specifico. Un forno a atmosfera modificata crea prima il vuoto e poi riempie la camera con una quantità controllata di un gas inerte come Argon o Azoto. Questi gas agiscono come uno scudo protettivo, prevenendo reazioni chimiche indesiderate e consentendo al contempo un trasferimento di calore costante.

La Criticità del Controllo Preciso della Temperatura

Controllare l'atmosfera è solo metà della battaglia. Il profilo di temperatura del ciclo di sinterizzazione deve essere eseguito con estrema precisione.

La Stretta Finestra di Sinterizzazione

Ogni materiale ha una "finestra di sinterizzazione" ottimale: un intervallo di temperatura ristretto per una fusione ideale.

- Troppo freddo: Il pezzo non si densificherà completamente, rimanendo poroso e debole.

- Troppo caldo: Il pezzo può fondere, afflosciarsi o deformarsi, distruggendo la sua precisione dimensionale.

Uniformità Termica per una Qualità Costante

Un forno di alta qualità offre un'eccezionale uniformità termica, il che significa che la temperatura è costante in tutto il pezzo. Ciò impedisce a un'area di riscaldarsi più velocemente di un'altra, il che potrebbe causare stress interni, deformazioni o densità non uniforme. Per i componenti utilizzati in applicazioni aerospaziali, mediche o automobilistiche, questa coerenza è un requisito assoluto.

Comprendere i Compromessi

Sebbene essenziali, questi forni rappresentano un investimento significativo e introducono considerazioni di processo che devono essere gestite.

Costo e Complessità

I forni sottovuoto e a atmosfera modificata sono apparecchiature capitali specializzate e ad alto costo. Richiedono operatori qualificati, manutenzione regolare e un consumo energetico significativo, tutti fattori che contribuiscono al costo finale per pezzo.

Tempo Ciclo come Collo di Bottiglia

La sinterizzazione non è un processo veloce. Un singolo ciclo di forno, inclusi riscaldamento, mantenimento in temperatura e raffreddamento, può richiedere molte ore o addirittura un giorno intero. Questo può diventare un collo di bottiglia in un flusso di lavoro di produzione ad alto volume e deve essere pianificato di conseguenza.

Esigenze Specifiche del Materiale

Non esiste un ciclo di forno valido per tutti. Ogni materiale, e persino diverse leghe dello stesso metallo, richiede un profilo unico di temperatura, tempo e composizione atmosferica. Il passaggio da un materiale all'altro può richiedere uno sviluppo e una convalida significativi del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta strategia di trattamento termico dipende interamente dal tuo materiale e dai requisiti di prestazione del componente finale.

- Se la tua priorità principale sono i metalli ad alte prestazioni (es. Titanio, Inconel): Un forno sottovuoto ad alta purezza è irrinunciabile per prevenire l'ossidazione e ottenere la resistenza necessaria per applicazioni critiche.

- Se la tua priorità principale sono gli acciai per utensili o le leghe speciali: Un forno a atmosfera modificata offre il controllo necessario per prevenire effetti superficiali come la decarburazione, garantendo durezza e resistenza all'usura costanti.

- Se la tua priorità principale sono le ceramiche avanzate: Un forno ad alta temperatura con controllo atmosferico preciso è essenziale per ottenere la completa densificazione e le proprietà meccaniche e termiche desiderate.

- Se la tua priorità principale è la ricerca e sviluppo: Un forno flessibile che supporti sia il vuoto che più gas inerti offre la massima versatilità per sperimentare nuovi materiali e processi.

In definitiva, investire nella giusta tecnologia per forni è un investimento nell'integrità finale, nell'affidabilità e nelle prestazioni dei tuoi componenti stampati in 3D.

Tabella Riassuntiva:

| Aspetto | Informazioni Chiave |

|---|---|

| Scopo | Essenziale per la sinterizzazione per trasformare parti fragili stampate in 3D in componenti densi e resistenti. |

| Controllo dell'Atmosfera | Previene l'ossidazione; il vuoto rimuove l'ossigeno, le atmosfere modificate utilizzano gas inerti come Argon o Azoto. |

| Controllo della Temperatura | Profili termici precisi assicurano un riscaldamento uniforme, prevenendo deformazioni e garantendo l'integrità del materiale. |

| Applicazioni Comuni | Metalli ad alte prestazioni (es. Titanio), ceramiche, acciai per utensili e R&S per una qualità costante. |

| Considerazioni | Costo elevato, lunghi tempi di ciclo ed esigenze specifiche del materiale per risultati ottimali. |

Porta la Tua Stampa 3D a un Livello Superiore con le Soluzioni di Forni Avanzate di KINTEK

Stai lottando con parti stampate in 3D deboli e porose? KINTEK è specializzata in tecnologia per forni ad alta temperatura per trasformare i tuoi prototipi in componenti robusti e completamente densi. Sfruttando una R&S eccezionale e la produzione interna, forniamo soluzioni personalizzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono una sinterizzazione precisa per metalli, ceramiche e altro ancora, offrendo resistenza superiore, precisione dimensionale e prestazioni per settori come l'aerospaziale, il medicale e l'automotive. Non lasciare che l'ossidazione o il riscaldamento incostante ti frenino: contattaci oggi per discutere come i nostri forni possono ottimizzare la tua post-lavorazione e aumentare l'efficienza della tua produzione!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale