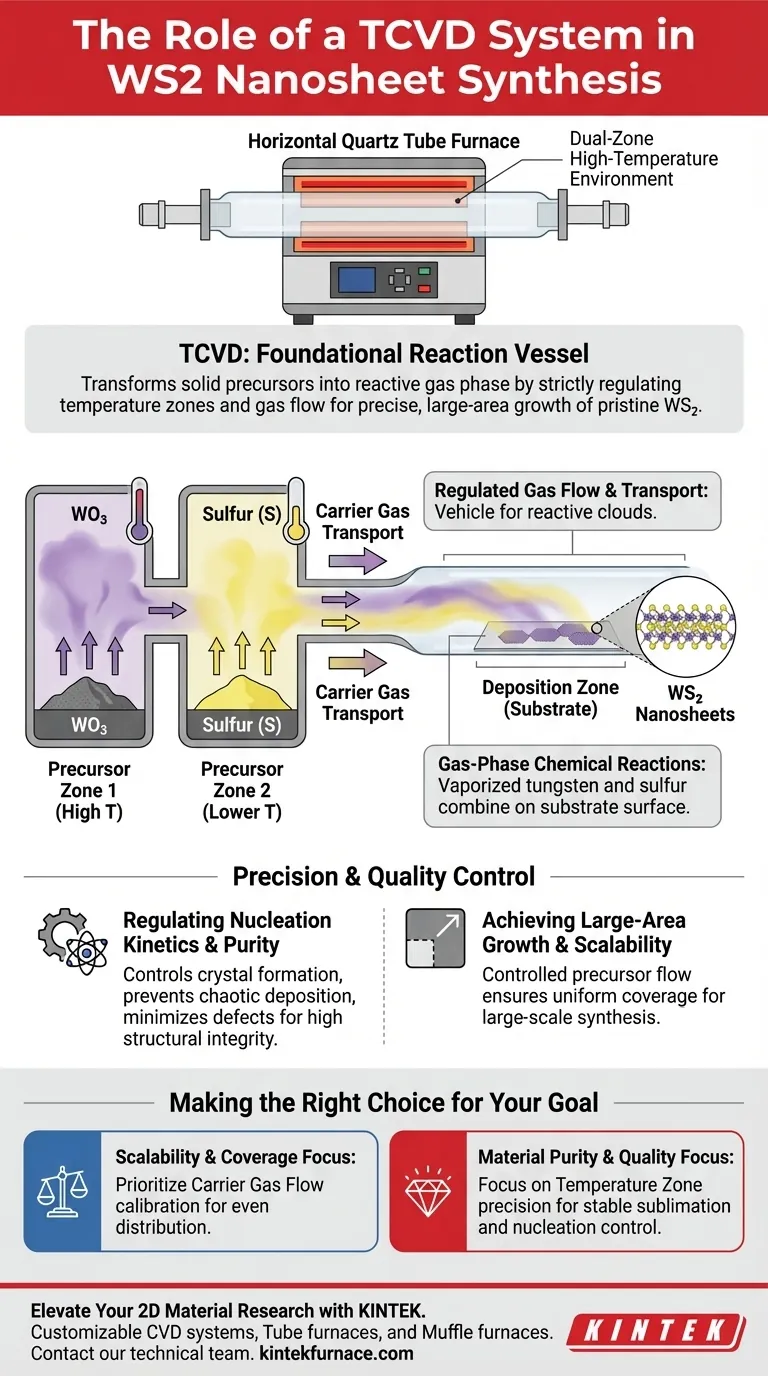

Un sistema di deposizione chimica da vapore termico (TCVD) funge da reattore di base per la sintesi di nanosheet di disolfuro di tungsteno (WS2). Orchesta il processo di crescita creando un ambiente ad alta temperatura a doppia zona all'interno di un forno a tubo di quarzo orizzontale, dove i precursori solidi - zolfo (S) e triossido di tungsteno (WO3) - vengono sublimati e trasportati da gas di trasporto per depositarsi come strati bidimensionali di alta qualità su un substrato.

Il sistema TCVD trasforma i precursori chimici solidi in una fase gassosa reattiva regolando rigorosamente le zone di temperatura e il flusso di gas, consentendo la crescita precisa e su larga area di strutture WS2 incontaminate.

La meccanica dell'ambiente di reazione

La configurazione del tubo di quarzo orizzontale

Il nucleo del sistema TCVD è un forno a tubo di quarzo orizzontale. Questo tubo funge da camera di reazione, fornendo un ambiente pulito e isolato necessario per la sintesi ad alta purezza.

Creazione di zone di temperatura specifiche

A differenza dei semplici elementi riscaldanti, il sistema TCVD è progettato per gestire zone di temperatura separate. Ciò è fondamentale perché i precursori utilizzati per la sintesi di WS2 hanno requisiti termici molto diversi.

Separazione termica

Il sistema consente il riscaldamento indipendente del triossido di tungsteno (WO3) e dello zolfo (S). Ciò garantisce che entrambi i materiali raggiungano i loro specifici punti di sublimazione nel momento esatto per facilitare la reazione.

Il ruolo dei precursori e del trasporto

Sublimazione dei precursori

La funzione principale del calore è la sublimazione. Il sistema converte il WO3 e S solidi in uno stato di vapore, rilasciandoli come gas reattivi all'interno del tubo.

Trasporto tramite gas di trasporto

Una volta che i precursori sono vaporizzati, il sistema utilizza gas di trasporto per spostarli lungo il tubo. Questi gas agiscono come veicolo, trasportando le nuvole reattive dalle zone sorgente verso il substrato target.

Reazioni chimiche in fase gassosa

La deposizione avviene tramite una reazione chimica in fase gassosa. Il tungsteno e lo zolfo vaporizzati si combinano sulla superficie del substrato per formare i nanosheet di WS2 desiderati.

Controllo di precisione e qualità

Regolazione della cinetica di nucleazione

Gestendo la temperatura e la pressione del forno, il sistema controlla la cinetica di nucleazione. Questo detta come i cristalli iniziano a formarsi e crescere, prevenendo deposizioni casuali o caotiche.

Ottenere la crescita su larga area

Il flusso controllato dei precursori garantisce una copertura uniforme. Questa capacità consente la sintesi di materiali su larga area piuttosto che solo cluster microscopici isolati.

Struttura di alta qualità

L'ambiente preciso minimizza i difetti. Il risultato è la formazione di materiali bidimensionali di alta qualità con elevata integrità strutturale.

Comprendere i compromessi

Complessità del controllo multi-zona

Operare un sistema TCVD richiede il bilanciamento simultaneo di più variabili. Se la temperatura nella zona dello zolfo fluttua anche leggermente, può alterare la stechiometria del prodotto finale, portando a WS2 di scarsa qualità.

Sensibilità ai tassi di flusso del gas

Il flusso del gas di trasporto è un'arma a doppio taglio. Sebbene necessario per il trasporto, un tasso di flusso aggressivo può soffiare i precursori oltre il substrato prima che si depositino, mentre un flusso troppo lento può causare uno spessore non uniforme o una deposizione prematura.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un sistema TCVD per la sintesi di WS2, è necessario allineare le impostazioni del sistema con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la scalabilità e la copertura: Dai priorità alla calibrazione dei tassi di flusso del gas di trasporto per garantire che i precursori vaporizzati siano distribuiti uniformemente su tutta la lunghezza del substrato.

- Se il tuo obiettivo principale è la purezza e la qualità del materiale: Concentrati molto sulla precisione delle zone di temperatura, assicurando che i precursori sublimino a tassi stabili per controllare efficacemente la cinetica di nucleazione.

Il successo nella sintesi di WS2 non si basa solo sul riscaldamento dei materiali, ma sull'orchestrazione precisa del loro trasporto e della loro reazione.

Tabella riassuntiva:

| Componente/Processo | Ruolo nella sintesi di WS2 |

|---|---|

| Tubo di quarzo orizzontale | Fornisce un ambiente pulito e isolato per reazioni ad alta purezza. |

| Zone di temperatura doppie | Regola in modo indipendente la sublimazione di zolfo e triossido di tungsteno. |

| Flusso di gas di trasporto | Trasporta i precursori vaporizzati al substrato per la deposizione. |

| Cinetica di nucleazione | Controlla la formazione dei cristalli per garantire un'elevata integrità strutturale. |

| Deposizione su substrato | Facilita reazioni in fase gassosa per la crescita di materiali 2D su larga area. |

Eleva la tua ricerca sui materiali 2D con KINTEK

Il controllo preciso delle zone di temperatura e del flusso di gas è non negoziabile per la sintesi di WS2 di alta qualità. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi CVD, forni a tubo e forni a muffola leader del settore, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu ti concentri sulla scalabilità o sulla purezza del materiale, i nostri sistemi offrono la stabilità che la tua ricerca richiede. Contatta oggi il nostro team tecnico per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni termiche avanzate possono ottimizzare i risultati della tua sintesi.

Guida Visiva

Riferimenti

- Mohammad Shahbazi, Ramin Mohammadkhani. High performance in the DC sputtering-fabricated Au/WS2 optoelectronic device. DOI: 10.1038/s41598-025-87873-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Qual è un sottotipo comune di forno CVD e come funziona? Scopri il forno a tubo CVD per film sottili uniformi

- Qual è l'intervallo di temperatura di funzionamento dei forni a tubi CVD standard? Sblocca la precisione per la tua deposizione di materiali

- In che modo l'integrazione dei forni a tubo CVD con altre tecnologie può giovare alla fabbricazione dei dispositivi? Sbloccare processi ibridi avanzati

- Quali opzioni di personalizzazione sono disponibili per i forni tubolari CVD? Personalizzate il vostro sistema per una sintesi di materiali superiore

- Come vengono lavorati i film di nitruro di boro esagonale (h-BN) utilizzando i forni tubolari CVD?