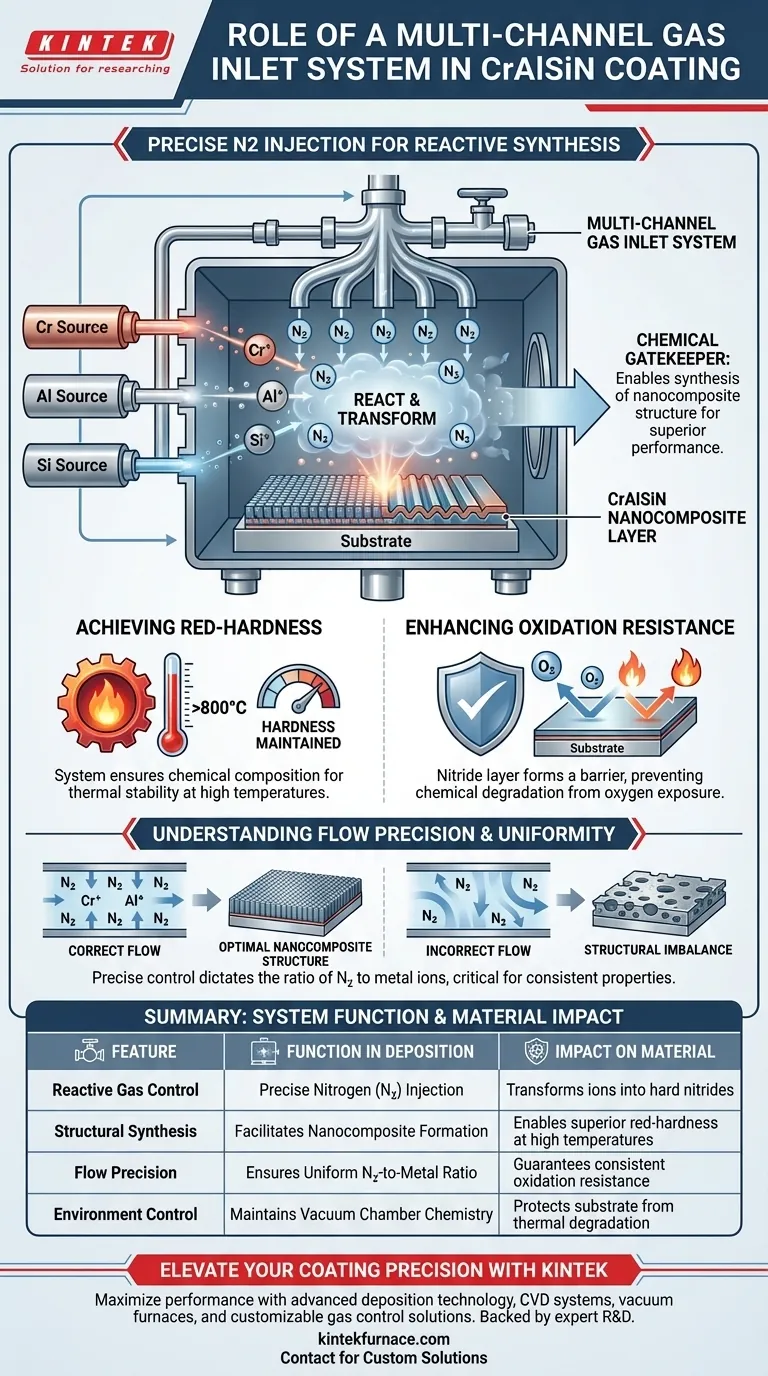

Il ruolo principale di un sistema di ingresso del gas multicanale durante la deposizione di CrAlSiN è fornire un controllo preciso sull'iniezione di gas azoto (N2) nella camera a vuoto. Questo sistema assicura che il gas reattivo sia disponibile per combinarsi con gli ioni evaporati di Cromo (Cr), Alluminio (Al) e Silicio (Si), trasformando semplici ioni metallici in uno strato nitruro complesso.

Il sistema agisce come il custode chimico del processo, consentendo la sintesi di una struttura nanocomposita che offre una durezza al rosso e una resistenza all'ossidazione superiori rispetto ai normali film metallici monostrato.

La Meccanica della Sintesi del Rivestimento

Facilitare il Processo Reattivo

Il processo di deposizione ad arco sotto vuoto si basa sulla presenza di un gas reattivo per alterare le proprietà dei metalli evaporati.

L'ingresso multicanale introduce azoto specificamente per agire come agente reattivo. Senza questa iniezione controllata, il Cr, Al e Si evaporati si depositerebbero semplicemente come una miscela metallica piuttosto che un composto ceramico duro.

Creare una Struttura Nanocomposita

L'interazione tra gli atomi di azoto e gli ioni metallici è ciò che forma lo strato di CrAlSiN.

Questa reazione non produce una lega standard; crea una specifica struttura nanocomposita. Il sistema di ingresso del gas è responsabile del mantenimento dell'ambiente necessario per sostenere questa formazione strutturale durante l'intero ciclo di deposizione.

Impatto sulle Proprietà del Materiale

Ottenere la Durezza al Rosso

Uno dei vantaggi distinti dei rivestimenti CrAlSiN è la loro "durezza al rosso".

Questa proprietà consente al rivestimento di mantenere la sua durezza anche quando sottoposto ad alte temperature durante il funzionamento. Il sistema di ingresso del gas assicura che la composizione chimica richiesta per questa stabilità termica venga costantemente raggiunta.

Migliorare la Resistenza all'Ossidazione

Oltre alla durezza, il rivestimento fornisce una barriera contro il degrado chimico.

Lo strato nitruro formato tramite l'iniezione di azoto offre una resistenza all'ossidazione significativamente migliore rispetto ai film metallici monostrato. Ciò protegge il substrato sottostante dal degrado quando esposto all'ossigeno ad alte temperature.

Comprendere le Dipendenze Critiche

L'Importanza della Precisione del Flusso

Sebbene il riferimento primario evidenzi i vantaggi del sistema, è fondamentale comprendere la dipendenza dal controllo del flusso.

Se il sistema multicanale non riesce a fornire azoto uniformemente, il rapporto tra azoto e ioni metallici fluttuerà. Questo squilibrio impedisce la corretta formazione della struttura nanocomposita, neutralizzando i benefici della durezza al rosso e della resistenza all'ossidazione.

Fare la Scelta Giusta per la Tua Applicazione

Per massimizzare le prestazioni dei rivestimenti CrAlSiN, il funzionamento del sistema di ingresso del gas deve essere allineato ai tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la durabilità ad alta temperatura: Assicurati che il sistema sia calibrato per mantenere una pressione di azoto costante, poiché ciò determina direttamente la durezza al rosso dello strato finale.

- Se il tuo obiettivo principale è la longevità in ambienti corrosivi: Dai priorità all'uniformità della distribuzione del gas per garantire che la struttura nitruro resistente all'ossidazione sia continua su tutta la superficie.

Il sistema di ingresso del gas non è semplicemente una linea di alimentazione; è il meccanismo di controllo fondamentale che determina se si ottiene un nanocomposito ad alte prestazioni o un film metallico standard.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Deposizione di CrAlSiN | Impatto sul Materiale |

|---|---|---|

| Controllo del Gas Reattivo | Iniezione precisa di Azoto (N2) | Trasforma ioni metallici in nitruri duri |

| Sintesi Strutturale | Facilita la formazione di nanocompositi | Consente una durezza al rosso superiore ad alte temperature |

| Precisione del Flusso | Garantisce un rapporto azoto-metallo uniforme | Garantisce una resistenza all'ossidazione costante |

| Controllo dell'Ambiente | Mantiene la chimica della camera a vuoto | Protegge il substrato dal degrado termico |

Migliora la Precisione del Tuo Rivestimento con KINTEK

Massimizza la durezza al rosso e la resistenza all'ossidazione dei tuoi film nanocompositi con la nostra tecnologia di deposizione avanzata. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi CVD, forni a vuoto e soluzioni di controllo del gas personalizzabili ad alte prestazioni, su misura per le tue esigenze materiali uniche. Sia che tu richieda un flusso di gas multicanale preciso per nitruri complessi o stabilità ad alta temperatura per applicazioni industriali, il nostro team di ingegneri è pronto ad assisterti.

Contatta KINTEK oggi stesso per discutere dei tuoi requisiti personalizzati di forni e deposizione.

Guida Visiva

Riferimenti

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come si possono regolare le caratteristiche fisiche delle strutture cristalline del GaN? Controllo preciso tramite parametri di crescita

- Qual è il ruolo di un LPCVD a tubo orizzontale nelle celle solari? Sblocca la fabbricazione di celle bifacciali ad alta efficienza

- Quali sono le tecniche di deposizione da vapore? PVD vs. CVD per rivestimenti sottili superiori

- Qual è la funzione del metano come fonte di gas di reazione nella CVD per aerogel BN@PyC? Padronanza della rigidità del materiale

- Qual è il significato della tecnica CVD a parete fredda nella ricerca sul grafene? Sblocca la crescita di precisione per il grafene di alta qualità

- Quali materiali vengono utilizzati nella zona calda dei forni CVD? Ottimizzazione per purezza, costo e prestazioni

- Quali sono i principali vantaggi del FB-CVD rispetto ai sistemi CVD tradizionali? Migliorare l'efficienza e l'uniformità del rivestimento in polvere

- Che tipo di controllo di processo viene utilizzato nei forni CVD? Ottieni una sintesi precisa dei materiali con sistemi PLC avanzati