Nella sua essenza, un forno a Deposizione Chimica da Vapore (CVD) utilizza un Controllore Logico Programmabile (PLC) combinato con un'interfaccia operatore come sistema di controllo di processo primario. Questo robusto computer industriale è responsabile dell'esecuzione delle sequenze precise e pre-programmate richieste per la sintesi dei materiali, dalla gestione del flusso di gas alla regolazione dei profili di temperatura.

Il nome "PLC" racconta solo una parte della storia. Il vero controllo di processo CVD riguarda un sistema integrato in cui il PLC orchestra temperatura, erogazione dei gas e temporizzazione con estrema precisione per garantire risultati riproducibili e di alta qualità.

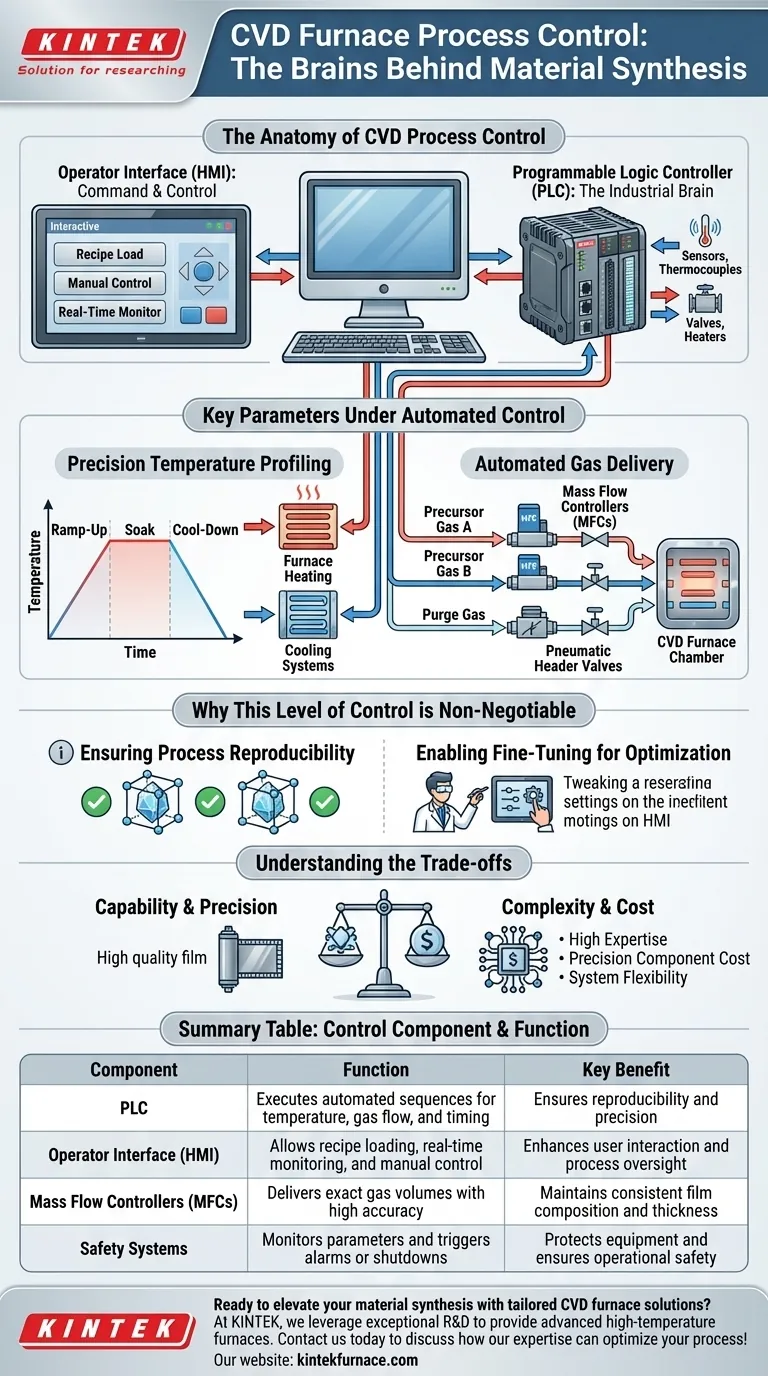

L'Anatomia del Controllo di Processo CVD

Un moderno forno CVD è più di un semplice forno; è uno strumento di sintesi sofisticato. Il sistema di controllo è il suo sistema nervoso centrale, garantendo che ogni variabile sia gestita secondo la ricetta di processo definita.

Il PLC: Il Cervello Industriale

Un Controllore Logico Programmabile (PLC) è un computer rinforzato progettato per resistere agli ambienti industriali ed eseguire in modo affidabile compiti automatizzati. In un forno CVD, è il decisore centrale, che legge gli input dai sensori e attiva gli output come valvole e riscaldatori.

L'Interfaccia Operatore: Comando e Controllo

L'interfaccia operatore, spesso un HMI (Interfaccia Uomo-Macchina) touchscreen, è la finestra dell'utente sul processo. Consente a un operatore di caricare ricette, controllare manualmente i componenti, monitorare le variabili di processo in tempo reale e visualizzare gli allarmi.

Parametri Chiave Sotto Controllo Automatico

La funzione principale del PLC è fornire un controllo costante sui parametri critici che governano la reazione CVD.

Profilazione Precisa della Temperatura

Il PLC gestisce ricette di temperatura complesse, inclusi tassi di rampa controllati, tempi di mantenimento stabili a temperature specifiche e raffreddamenti controllati. Ciò garantisce che le reazioni chimiche avvengano allo stato energetico ottimale.

Erogazione Automatica dei Gas

Il controllo preciso dei gas precursori è fondamentale per la CVD. Il PLC utilizza controllori di flusso massico (MFC) per erogare volumi esatti di gas diversi. Controlla anche gli attuatori pneumatici sulle valvole di testa per cambiare sorgenti di gas e spurgare automaticamente le linee.

Monitoraggio in Tempo Reale e Sicurezza

Il sistema monitora costantemente variabili come temperatura, pressione e flusso di gas. Se un parametro devia dal suo punto di riferimento, il PLC può attivare un allarme o avviare una sequenza di arresto di sicurezza, proteggendo sia l'attrezzatura che il prodotto.

Perché Questo Livello di Controllo è Non Negoziabile

La sofisticazione di questo sistema di controllo è direttamente collegata alla qualità e alla consistenza del materiale finale.

Garantire la Riproducibilità del Processo

Senza un PLC che automatizzi la sequenza, lievi variazioni nei tempi o nei tassi di flusso da un ciclo all'altro porterebbero a uno spessore del film, una composizione e proprietà del materiale incoerenti. L'automazione elimina questa variabilità umana.

Abilitare la Messa a Punto per l'Ottimizzazione

Ricercatori e ingegneri di processo si affidano al sistema di controllo per modificare sistematicamente i parametri. Questa capacità di apportare piccole modifiche controllate è essenziale per sviluppare nuovi materiali e ottimizzare i processi di deposizione per applicazioni specifiche.

Comprendere i Compromessi

Sebbene il controllo avanzato sia potente, è importante riconoscere le complessità associate.

Capacità vs. Complessità

Un sistema altamente capace e completamente automatizzato offre un controllo di processo incredibile, ma richiede anche una notevole competenza per la programmazione, la manutenzione e la risoluzione dei problemi. Sistemi più semplici possono essere più facili da usare ma offrono meno precisione.

Costo dei Componenti di Precisione

Caratteristiche come i controllori di flusso massico ad alta precisione, il controllo della temperatura multizona e i manometri del vuoto avanzati aumentano significativamente il costo del forno. Il livello di precisione richiesto deve essere giustificato dalle esigenze dell'applicazione.

Flessibilità del Sistema

I sistemi di controllo personalizzati possono essere perfettamente adattati a un processo unico, ma possono creare un blocco del fornitore (vendor lock-in). I sistemi costruiti su piattaforme PLC standard e ampiamente utilizzate offrono maggiore flessibilità a lungo termine per il supporto e gli aggiornamenti.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ideale del sistema di controllo dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Dai priorità a un sistema con la massima flessibilità di programmazione, registrazione completa dei dati e la capacità di modificare facilmente i parametri di gas e temperatura.

- Se il tuo obiettivo principale è la produzione ad alto volume: Enfatizza l'automazione robusta, la riproducibilità incrollabile, la gestione dettagliata degli allarmi e rigorosi interblocchi di sicurezza per garantire un output coerente e la sicurezza dell'operatore.

- Se il tuo obiettivo principale è l'istruzione o gli studi fondamentali: Un sistema con un'interfaccia più trasparente che visualizza chiaramente le fasi del processo può essere più prezioso di uno con la massima automazione.

In definitiva, un controllo di processo efficace è il ponte che trasforma la chimica teorica di un materiale in un prodotto tangibile, affidabile e ad alte prestazioni.

Tabella Riassuntiva:

| Componente di Controllo | Funzione | Vantaggio Chiave |

|---|---|---|

| PLC (Controllore Logico Programmabile) | Esegue sequenze automatizzate per temperatura, flusso di gas e temporizzazione | Garantisce riproducibilità e precisione nella sintesi dei materiali |

| Interfaccia Operatore (HMI) | Permette il caricamento delle ricette, il monitoraggio in tempo reale e il controllo manuale | Migliora l'interazione dell'utente e la supervisione del processo |

| Controllori di Flusso Massico (MFC) | Eroga volumi esatti di gas con elevata precisione | Mantiene una composizione e uno spessore del film coerenti |

| Sistemi di Sicurezza | Monitora i parametri e attiva allarmi o arresti di emergenza | Protegge l'attrezzatura e garantisce la sicurezza operativa |

Pronto a elevare la tua sintesi di materiali con soluzioni personalizzate per forni CVD? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi Sistemi CVD/PECVD, Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata. Le nostre approfondite capacità di personalizzazione garantiscono un controllo preciso per le tue esigenze sperimentali uniche, sia nella ricerca, nella produzione o nell'istruzione. Contattaci oggi per discutere di come la nostra esperienza possa ottimizzare il tuo processo e fornire risultati affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Domande frequenti

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità