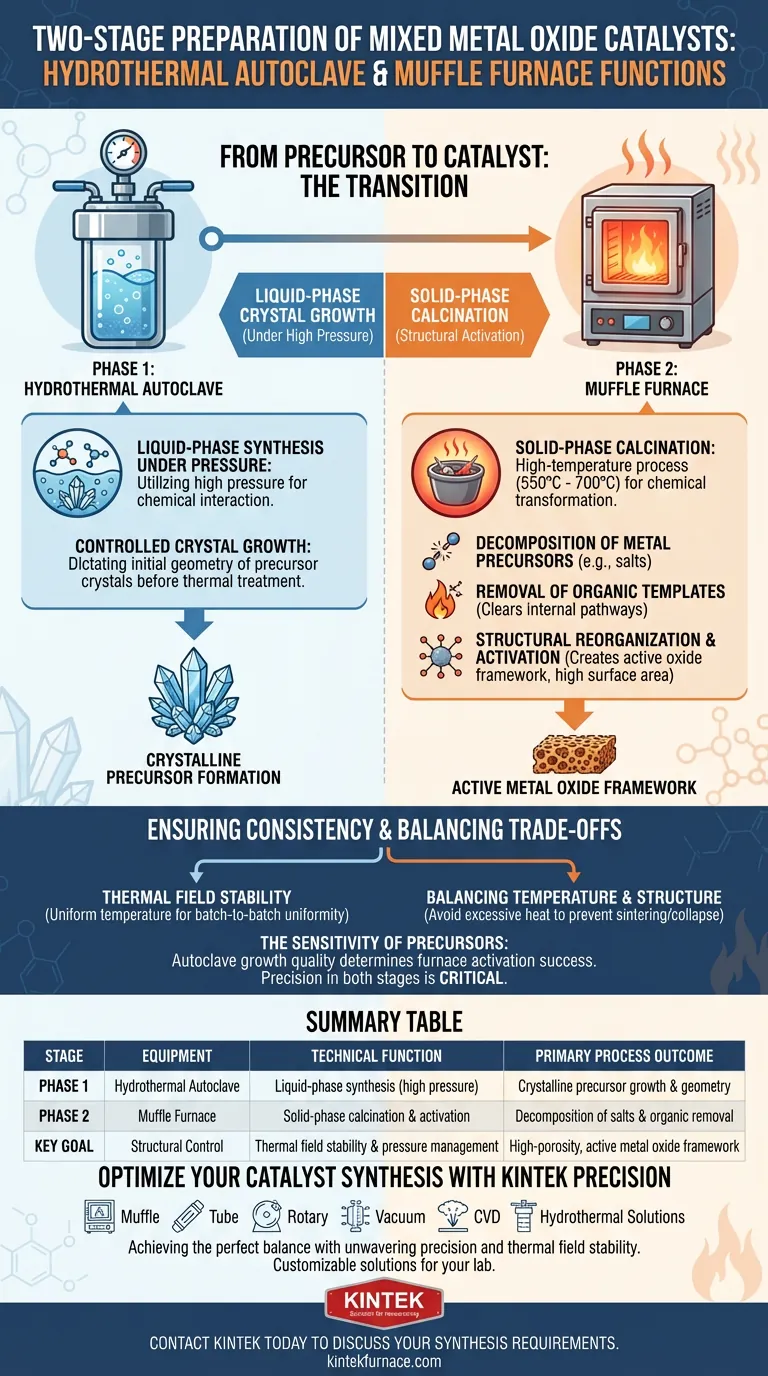

Nella preparazione in due fasi di catalizzatori a ossidi metallici misti, l'autoclave idrotermale e il forno a muffola svolgono due funzioni tecniche opposte ma complementari: l'autoclave facilita la crescita cristallina in fase liquida sotto alta pressione, mentre il forno a muffola esegue la calcinazione in fase solida per attivare la struttura.

Concetto Chiave L'autoclave idrotermale costruisce l'architettura cristallina iniziale in un ambiente liquido pressurizzato, mentre il forno a muffola fissa questa struttura e la attiva chimicamente. Questa transizione, dalla crescita di un precursore alla calcinazione di un prodotto finale, rimuove le barriere organiche e converte sali inerti in un reticolo di ossido poroso e cataliticamente attivo.

Fase 1: L'Autoclave Idrotermale

Sintesi in Fase Liquida Sotto Pressione

La funzione principale dell'autoclave idrotermale è creare un ambiente per la sintesi in fase liquida che la normale vetreria da laboratorio non può supportare. Utilizzando l'alta pressione, forza l'interazione dei componenti chimici per formare precursori cristallini.

Crescita Cristallina Controllata

All'interno dell'ambiente sigillato dell'autoclave, temperatura e pressione lavorano insieme per consentire la crescita specifica dei cristalli precursori. Questa fase determina la geometria iniziale e la disposizione fondamentale degli ioni metallici prima che avvenga qualsiasi trattamento termico ad alta temperatura.

Fase 2: Il Forno a Muffola

Calcinazione in Fase Solida

Una volta che il precursore è stato essiccato, il forno a muffola subentra per la fase critica di calcinazione. Questo è un processo ad alta temperatura (tipicamente compreso tra 550°C e 700°C) progettato per trasformare chimicamente il materiale da un precursore solido a un catalizzatore funzionale.

Decomposizione dei Precursori Metallici

Il forno fornisce l'energia termica necessaria per decomporre i precursori di sali metallici. Composti come l'acetato di nichel o il nitrato di rame vengono chimicamente scomposti e convertiti nelle loro forme di ossido metallico attive.

Rimozione dei Modelli Organici

Per creare un'elevata area superficiale specifica, i catalizzatori utilizzano spesso modelli tensioattivi durante la sintesi. Il forno a muffola brucia questi componenti organici residui. Questa eliminazione libera i percorsi interni, esponendo i pori necessari per le reazioni catalitiche.

Riorganizzazione Strutturale e Attivazione

Oltre alla semplice essiccazione, il forno facilita una riorganizzazione del reticolo inorganico. Questo trattamento termico genera centri attivi specifici e facilita trasformazioni chimiche, come la creazione di componenti magnetici di nichel-ferrite (NiFe2O4). Attiva i supporti (come il carbone attivo) per creare strutture porose cave, migliorando significativamente la capacità del materiale di contattare e attivare i reagenti.

Garantire la Coerenza del Processo

Stabilità del Campo Termico

Un vantaggio specifico di un forno a muffola da laboratorio di alta qualità è la sua stabilità del campo termico. Nella preparazione dei catalizzatori, lievi deviazioni di temperatura possono alterare la struttura scheletrica dell'ossido.

Uniformità da Lotto a Lotto

Il forno garantisce che la curva di temperatura venga applicata uniformemente su tutto il campione. Questa stabilità è il fattore chiave per garantire che diversi lotti di catalizzatori possiedano proprietà fisiche e prestazioni catalitiche coerenti.

Comprendere i Compromessi

Bilanciare Temperatura e Struttura

Mentre le alte temperature sono necessarie per l'attivazione, presentano un compromesso critico. Il forno a muffola deve raggiungere temperature sufficientemente elevate per decomporre completamente i sali e rimuovere i tensioattivi (ad esempio, 550°C per 6 ore). Tuttavia, un calore eccessivo o una durata incontrollata possono portare al collasso della struttura porosa o alla "sinterizzazione", che riduce l'area superficiale attiva.

La Sensibilità dei Precursori

La fase dell'autoclave crea un precursore sensibile al successivo trattamento termico. Se la crescita cristallina nell'autoclave è insufficiente, il forno non può "fissare" la struttura. Al contrario, un precursore perfetto può essere rovinato da un campo termico instabile nel forno, sottolineando la necessità di precisione in entrambe le fasi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo catalizzatore a ossidi metallici misti, concentrati sui parametri specifici di ciascuna fase in base al risultato desiderato:

- Se il tuo obiettivo principale è definire la geometria cristallina iniziale: Concentrati sull'ottimizzazione dei parametri di pressione e tempo dell'autoclave idrotermale per garantire una robusta crescita del precursore.

- Se il tuo obiettivo principale è massimizzare l'area superficiale e la porosità: Dai priorità alle velocità di rampa e ai tempi di mantenimento del forno a muffola per garantire la completa rimozione dei tensioattivi senza collassare la struttura scheletrica.

- Se il tuo obiettivo principale sono prestazioni industriali riproducibili: Assicurati che il tuo forno a muffola abbia una stabilità del campo termico verificata per garantire che ogni lotto subisca una decomposizione chimica identica.

Padroneggiare la transizione dalla crescita pressurizzata dell'autoclave all'attivazione termica del forno è il fattore determinante nella sintesi di catalizzatori ad alte prestazioni.

Tabella Riassuntiva:

| Fase | Attrezzatura | Funzione Tecnica | Risultato Principale del Processo |

|---|---|---|---|

| Fase 1 | Autoclave Idrotermale | Sintesi in fase liquida sotto alta pressione | Crescita del precursore cristallino e geometria |

| Fase 2 | Forno a Muffola | Calcinazione e attivazione in fase solida | Decomposizione dei sali e rimozione organica |

| Obiettivo Chiave | Controllo Strutturale | Stabilità del campo termico e gestione della pressione | Reticolo di ossido metallico attivo ad alta porosità |

Ottimizza la Tua Sintesi di Catalizzatori con la Precisione KINTEK

Ottenere il perfetto equilibrio tra crescita del precursore e attivazione termica richiede attrezzature che offrano una precisione incrollabile. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, insieme a soluzioni idrotermali specializzate su misura per le tue esigenze di laboratorio.

Sia che tu stia perfezionando la geometria cristallina o massimizzando l'area superficiale specifica, i nostri forni ad alta temperatura personalizzabili garantiscono la stabilità del campo termico essenziale per catalizzatori riproducibili e ad alte prestazioni.

Pronto a elevare la tua ricerca sui materiali? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di sintesi unici!

Guida Visiva

Riferimenti

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le applicazioni di laboratorio più comuni dei forni a muffola?Usi essenziali nella ricerca e nell'industria

- Qual è il significato dell'utilizzo di un forno a scatola per l'ossidazione del rivestimento di alluminuro di molibdeno? Master Test Termici

- Qual è lo scopo dell'utilizzo di un forno a scatola ad alta precisione per ottone a media entropia? Padronanza del controllo microstrutturale

- Quali funzioni svolge un forno a muffola ad alta temperatura durante la lavorazione dei precursori catodici?

- Qual è lo scopo dell'utilizzo di un forno a muffola nell'incenerimento? Ottenere ceneri pure per un'analisi inorganica accurata

- Perché viene utilizzato un forno a muffola per il trattamento di disadesivazione delle fibre di basalto o S-glass? Guida alla pulizia termica di precisione

- Quali sono le caratteristiche operative dei forni a resistenza ad alta temperatura di tipo a muffola? Ottieni precisione, versatilità e affidabilità

- Perché è necessaria una muffola multifunzionale ad alta precisione in CGFS? Ottenere metriche esatte di decarbonizzazione