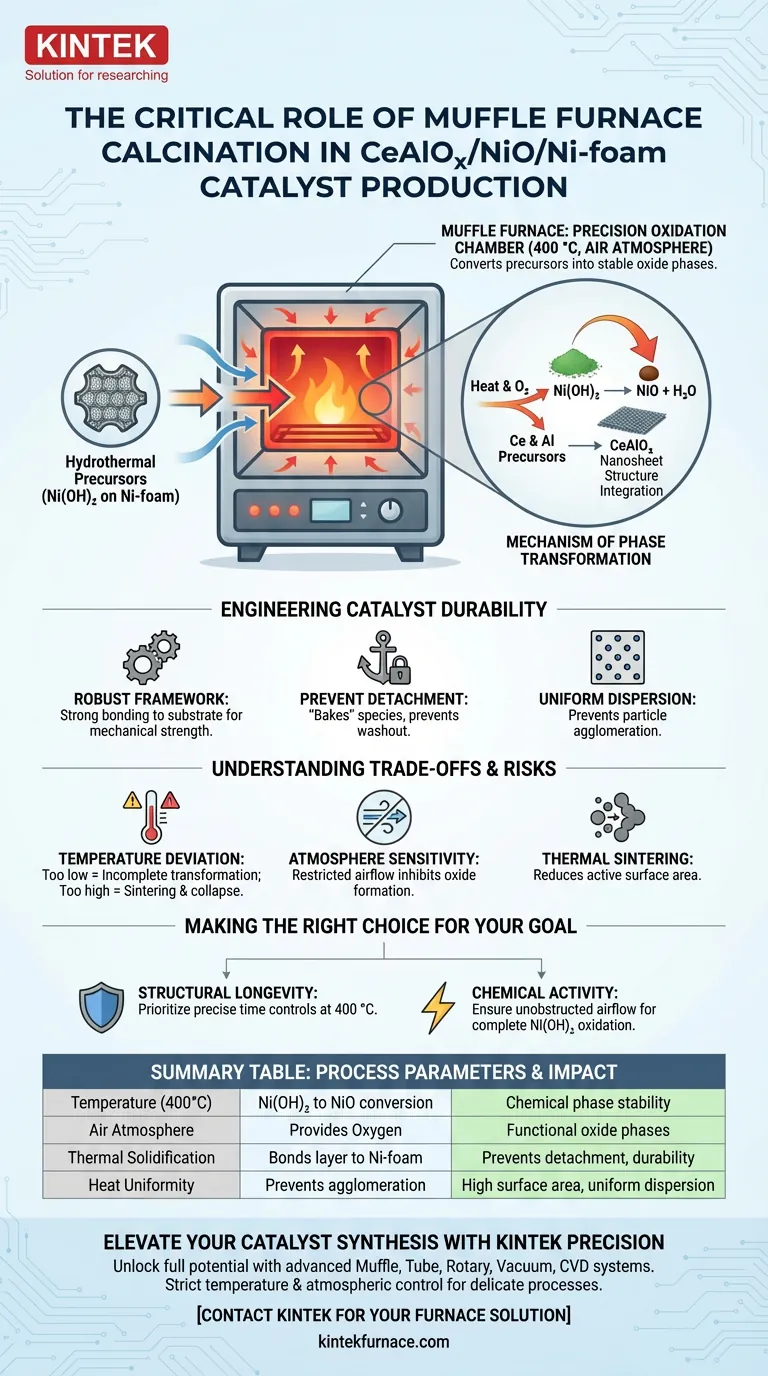

Il forno a muffola funziona come una camera di ossidazione di precisione. Il suo ruolo principale è convertire i precursori idrotermali in fasi ossidate stabili mantenendo un'atmosfera d'aria controllata, specificamente a 400 °C. Questo trattamento termico guida la trasformazione chimica dell'idrossido di nichel—Ni(OH)₂—in ossido di nichel (NiO) mentre contemporaneamente solidifica i componenti di cerio e alluminio in una dispersione uniforme sul substrato di schiuma di nichel.

La fase di calcinazione è il momento decisivo in cui il materiale passa da un precursore grezzo a un catalizzatore funzionale. Blocca le specie attive in una struttura robusta, prevenendo il distacco meccanico e garantendo una stabilità a lungo termine durante i cicli di reazione.

Il Meccanismo della Trasformazione di Fase

Ossidazione Controllata a 400 °C

Il forno a muffola fornisce un ambiente d'aria stabile e ad alta temperatura essenziale per la conversione chimica. Per questo specifico catalizzatore, la temperatura target è rigorosamente regolata a 400 °C.

Conversione dei Precursori di Nichel

La reazione chimica principale guidata dal forno è la trasformazione del componente nichel. Il calore provoca la decomposizione e l'ossidazione del Ni(OH)₂ (idrossido di nichel), convertendolo in NiO (ossido di nichel).

Stabilizzazione della Struttura a Nanosheet

Oltre alla semplice conversione, il forno garantisce la solidificazione fisica dell'architettura del catalizzatore. Integra i componenti di Cerio e Alluminio nella struttura a nanosheet, assicurando che non siano solo rivestimenti superficiali ma parti integranti del materiale.

Ingegnerizzazione della Durata del Catalizzatore

Creazione di una Struttura Robusta

L'energia termica fornita dal forno facilita un forte legame tra lo strato catalitico e il supporto di schiuma di nichel. Questo processo di riscaldamento solidifica la struttura, che è fondamentale per la resistenza meccanica.

Prevenzione del Distacco delle Specie Attive

Senza questo specifico trattamento termico, i materiali catalitici attivi rimarrebbero debolmente attaccati. Il forno "cuoce" efficacemente le specie sul substrato, impedendo loro di staccarsi o di essere dilavate durante le successive reazioni chimiche.

Garanzia di Dispersione Uniforme

L'ambiente del forno a muffola promuove la distribuzione uniforme degli elementi attraverso il substrato. Mantenendo una temperatura costante, previene l'agglomerazione delle particelle, garantendo che i siti attivi rimangano accessibili.

Comprensione dei Compromessi

Il Rischio di Deviazione della Temperatura

La precisione è fondamentale; la deviazione dal target di 400 °C può compromettere il catalizzatore. Temperature troppo basse possono portare a una trasformazione di fase incompleta, lasciando precursori instabili nel mix.

Rischi di Sinterizzazione Termica

Al contrario, un calore eccessivo o velocità di rampa incontrollate possono portare alla sinterizzazione. Ciò causa il collasso dei nanosheet o la fusione delle particelle, riducendo drasticamente l'area superficiale attiva e l'efficienza complessiva.

Sensibilità all'Atmosfera

Il processo si basa su un'atmosfera d'aria per fornire l'ossigeno necessario. Limitare il flusso d'aria o introdurre gas inerti durante questa fase specifica inibirebbe la formazione delle fasi ossidate richieste (NiO, CeAlOx).

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la produzione di catalizzatori CeAlOx/NiO/Ni-foam, allinea i parametri del tuo forno con il tuo obiettivo specifico:

- Se la tua priorità principale è la longevità strutturale: Dai priorità a controlli temporali precisi a 400 °C per solidificare completamente la struttura e prevenire il distacco del materiale.

- Se la tua priorità principale è l'attività chimica: Assicurati che il flusso d'aria all'interno del forno a muffola sia libero per facilitare la completa ossidazione del Ni(OH)₂ in NiO attivo.

Il forno a muffola non è semplicemente un elemento riscaldante; è lo strumento che detta l'integrità strutturale finale e la potenza chimica del tuo strato catalitico.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo nella Produzione del Catalizzatore | Impatto sul Materiale Finale |

|---|---|---|

| Temperatura (400°C) | Facilita la conversione da Ni(OH)₂ a NiO | Garantisce la stabilità della fase chimica e i siti attivi |

| Atmosfera d'Aria | Fornisce ossigeno per l'ossidazione termica | Converte i precursori in fasi ossidate funzionali |

| Solidificazione Termica | Lega lo strato catalitico al substrato di schiuma di Ni | Previene il distacco meccanico e aumenta la durata |

| Uniformità del Calore | Previene l'agglomerazione delle particelle | Mantiene un'elevata area superficiale e una dispersione uniforme |

Eleva la Tua Sintesi di Catalizzatori con la Precisione KINTEK

Sblocca il pieno potenziale della tua ricerca sulla scienza dei materiali con le soluzioni termiche avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per fornire l'uniformità di temperatura e il controllo atmosferico rigorosi richiesti per processi delicati come la calcinazione di catalizzatori CeAlOx/NiO/Ni-foam.

Sia che tu abbia bisogno di un forno da laboratorio standard o di un sistema completamente personalizzabile su misura per le tue esigenze di ricerca uniche, il nostro team di ingegneri è pronto a supportare la tua innovazione. Garantisci longevità strutturale e potenza chimica in ogni lotto.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contattaci oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Xin Tang, Lili Lin. Thermally stable Ni foam-supported inverse CeAlOx/Ni ensemble as an active structured catalyst for CO2 hydrogenation to methane. DOI: 10.1038/s41467-024-47403-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In cosa differisce un forno tubolare sottovuoto da un forno a muffola sottovuoto? Scegli il Forno Giusto per il Tuo Laboratorio

- Perché il processo di calcinazione in un forno a muffola è essenziale per la preparazione dei catalizzatori? Sblocca la massima attività chimica

- Quali materiali possono essere lavorati in un forno a muffola?Guida essenziale per una lavorazione sicura ed efficiente ad alta temperatura

- Cosa si dovrebbe considerare riguardo alle dimensioni del crogiolo quando si sceglie un forno a muffola? Ottimizzare per la Sicurezza e l'Efficienza

- Come si formano le strutture catodiche di tipo P2 mediante calcinazione in muffola a 900°C per 13 ore?

- Quali sono le applicazioni comuni di una muffola? Sblocca il trattamento termico di precisione per il tuo laboratorio

- Quali caratteristiche di design contribuiscono alla durabilità di un forno a muffola? Scopri l'ingegneria chiave per prestazioni di lunga durata

- Come vanno manipolati i crogioli riscaldati dopo essere stati rimossi dal forno? Assicurare risultati accurati con un raffreddamento adeguato