In pratica, la carbocementazione sotto vuoto viene applicata più spesso a componenti meccanici ad alte prestazioni in cui il fallimento non è un'opzione. Questi includono tipicamente parti critiche come ingranaggi della trasmissione, vari tipi di alberi, iniettori di carburante del motore, cuscinetti e boccole che richiedono una durezza superficiale superiore combinata con un nucleo tenace e resiliente.

La decisione di utilizzare la carbocementazione sotto vuoto è dettata dalle esigenze di prestazione del componente. Questo processo è ideale per le parti che richiedono una durezza superficiale estrema per la resistenza all'usura, pur necessitando di un nucleo più morbido e ammortizzante per prevenire fratture sotto forte stress.

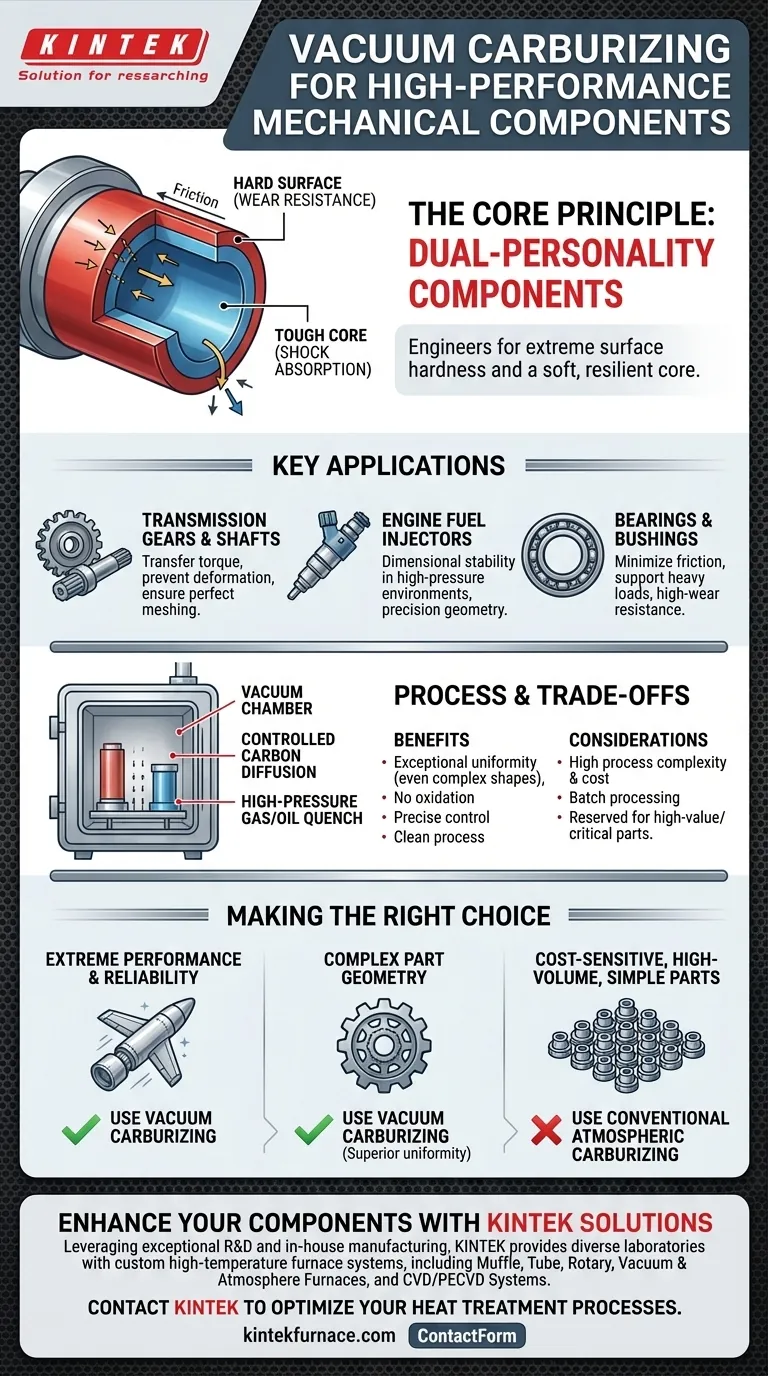

Il Principio Fondamentale: Creare un Componente a "Doppia Personalità"

I componenti selezionati per la carbocementazione sotto vuoto condividono una necessità comune: devono sopportare due diversi tipi di stress contemporaneamente. Il processo altera fondamentalmente l'acciaio per affrontare questa sfida.

La Necessità di una Superficie Dura e Resistente all'Usura

Parti come ingranaggi e cuscinetti sono soggetti a attrito costante, sfregamento e stress da contatto. Senza una superficie indurita, si usurerebbero e si guasterebbero rapidamente.

La carbocementazione sotto vuoto risolve questo problema diffondendo il carbonio nella superficie dell'acciaio in un ambiente sotto vuoto altamente controllato. Questo crea uno strato duro e ricco di carbonio, o "case", che offre un'eccezionale resistenza all'usura e alla fatica.

L'Importanza di un Nucleo Tenace e Duttile

Gli stessi componenti spesso sopportano significative forze di torsione, impatto e flessione. Una parte completamente dura sarebbe fragile e incline a frantumarsi sotto carichi improvvisi.

Lasciando il nucleo del componente non trattato, esso mantiene le sue proprietà originali più morbide e duttili. Questo nucleo tenace può assorbire gli urti e distribuire lo stress, prevenendo l'inizio e la propagazione di fratture catastrofiche attraverso il pezzo.

Uno Sguardo più Approfondito alle Applicazioni Comuni

Comprendere la funzione di questi componenti chiarisce perché la carbocementazione sotto vuoto è il metodo preferito.

Componenti della Trasmissione e del Drivetrain

Ingranaggi e alberi devono trasferire una coppia immensa senza deformarsi o usurarsi nei punti di contatto.

Il case duro assicura che i denti dell'ingranaggio si ingranino perfettamente per milioni di cicli, mentre il nucleo morbido consente all'albero di flettersi leggermente sotto carico senza rompersi.

Parti del Motore e del Sistema di Carburazione

Componenti come gli iniettori di carburante del motore richiedono stabilità dimensionale e resistenza all'ambiente ostile e ad alta pressione all'interno di un motore.

La carbocementazione sotto vuoto fornisce un case uniforme che non distorce la geometria intricata della parte, garantendo precisione e una lunga vita utile.

Cuscinetti e Boccole

Queste parti sono la definizione di un'applicazione ad alta usura. Facilitano il movimento tra altri componenti sotto carichi pesanti.

Il processo crea una superficie estremamente dura e liscia che minimizza l'attrito, mentre il nucleo supporta il carico senza incrinarsi.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la carbocementazione sotto vuoto è un processo specializzato con specifici compromessi. Non è la soluzione per ogni esigenza di trattamento termico.

Complessità e Costo del Processo

I forni a vuoto sono sofisticati e costosi da acquisire e gestire. L'uso di pompe a vuoto e sistemi di controllo preciso del gas significa che questo processo è tipicamente riservato a parti di alto valore o critiche per la missione, dove il costo aggiuntivo è giustificato dalle prestazioni.

Processo in Batch e Geometria

La carbocementazione sotto vuoto è un processo in batch, il che significa che le parti vengono caricate in una camera per il trattamento. Questo metodo fornisce un'uniformità eccezionale, anche su parti con forme complesse, fori o caratteristiche cieche dove la carbocementazione a gas tradizionale potrebbe avere difficoltà.

Materiale e Metodo di Tempra

Il processo è specifico per acciai in grado di assorbire carbonio. Dopo i cicli di carbocementazione, le parti vengono temperate utilizzando gas ad alta pressione (HPGQ) o olio per bloccare la struttura indurita. La scelta della tempra dipende dal grado dell'acciaio e dalle proprietà finali desiderate.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del trattamento termico giusto è una decisione ingegneristica critica. Utilizza le seguenti linee guida per determinare se la carbocementazione sotto vuoto si adatta al tuo obiettivo.

- Se il tuo obiettivo principale è prestazioni estreme e affidabilità: Utilizza la carbocementazione sotto vuoto per componenti critici dove il fallimento sarebbe catastrofico, come nelle applicazioni aerospaziali o automobilistiche ad alte prestazioni.

- Se il tuo obiettivo principale è ottenere un case uniforme su geometrie di parti complesse: L'ambiente a bassa pressione assicura che il carbonio raggiunga tutte le superfici in modo uniforme, rendendolo superiore per parti intricate.

- Se il tuo obiettivo principale è la produzione in serie di parti semplici, sensibile ai costi: Un processo di carbocementazione atmosferica convenzionale potrebbe essere un'alternativa più economica e veloce.

Comprendendo le proprietà uniche che conferisce, puoi applicare strategicamente la carbocementazione sotto vuoto per progettare componenti eccezionalmente durevoli e resilienti.

Tabella riassuntiva:

| Tipo di Componente | Vantaggi Chiave |

|---|---|

| Ingranaggi di Trasmissione | Superficie dura per resistenza all'usura, nucleo tenace per assorbimento degli urti |

| Alberi | Previene la deformazione e la rottura sotto coppia |

| Iniettori di Carburante del Motore | Stabilità dimensionale in ambienti ad alta pressione |

| Cuscinetti e Boccole | Minimizza l'attrito con una superficie dura e liscia |

| Boccole | Supporta carichi pesanti senza incrinarsi |

Migliora i tuoi componenti ad alte prestazioni con le soluzioni avanzate di carbocementazione sotto vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una durabilità e affidabilità superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore