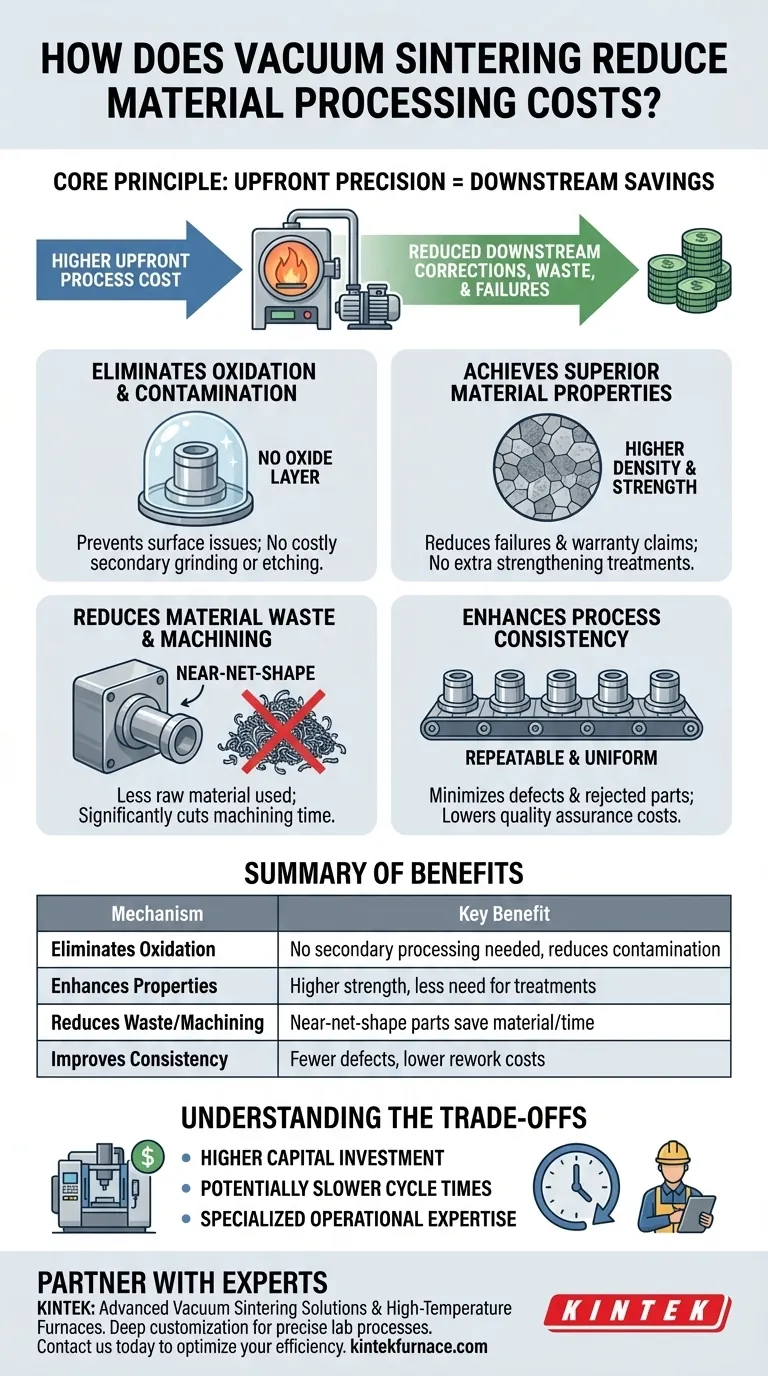

Alla sua base, la sinterizzazione sottovuoto riduce i costi di produzione creando parti superiori, quasi finite (near-net-shape) che richiedono meno fasi di lavorazione secondarie. Eliminando i gas atmosferici, il processo previene l'ossidazione e la contaminazione, portando a una maggiore resistenza del materiale e a una quantità significativamente minore di scarti, il che si traduce direttamente in minori spese di produzione complessive.

Il principio fondamentale di risparmio sui costi della sinterizzazione sottovuoto è un cambiamento nell'investimento: comporta un costo di processo iniziale più elevato per ridurre drasticamente o eliminare costose correzioni a valle, sprechi di materiale e guasti del prodotto.

I Meccanismi Fondamentali di Riduzione dei Costi

Per comprendere i benefici finanziari, è necessario innanzitutto capire i vantaggi tecnici che la sinterizzazione sottovuoto offre rispetto ai metodi atmosferici tradizionali. Ogni vantaggio mitiga direttamente una comune fonte di costo di produzione.

Eliminazione dell'Ossidazione e della Contaminazione

In un forno convenzionale, la presenza di ossigeno e altri gas atmosferici provoca la formazione di uno strato di ossido indesiderato sulla superficie del materiale, specialmente ad alte temperature di sinterizzazione.

La rimozione di questo strato richiede processi secondari costosi e dispendiosi in termini di tempo come la molatura, l'incisione chimica o la lavorazione meccanica. La sinterizzazione sottovuoto rimuove l'atmosfera, prevenendo l'ossidazione in primo luogo e fornendo una parte pulita direttamente dal forno.

Questo è particolarmente critico per materiali reattivi come il titanio o alcuni acciai speciali, dove anche tracce di ossigeno possono compromettere l'integrità strutturale del materiale, portando a parti scartate.

Conseguimento di Proprietà Materiali Superiori

L'ambiente sottovuoto consente di riscaldare i materiali a temperature più elevate senza il rischio di vaporizzazione che si verificherebbe a pressione atmosferica normale.

Ciò consente un processo di densificazione più completo, che si traduce in parti con maggiore densità, resistenza superiore e maggiore resistenza all'usura. Un prodotto finale più robusto e durevole riduce i costi a lungo termine associati a richieste di garanzia, sostituzioni e guasti sul campo.

Inoltre, poiché le proprietà intrinseche sono superiori, costosi trattamenti di rafforzamento secondari come la tempra superficiale o i rivestimenti potrebbero diventare non necessari.

Riduzione degli Sprechi di Materiale e della Lavorazione

La sinterizzazione sottovuoto è eccezionalmente efficace nella produzione di parti quasi finite (near-net-shape) — componenti che emergono dal forno molto vicini alle loro dimensioni finali.

Questo è particolarmente prezioso per parti piccole o geometricamente complesse. Minimizzando la differenza tra la parte sinterizzata e il design finale, si riducono drasticamente i costi in due aree:

- Materia Prima: Si utilizza e si spreca meno materiale.

- Lavorazione: La lavorazione post-sinterizzazione è una delle fasi più costose e dispendiose in termini di tempo della produzione. Ridurla consente di risparmiare denaro e tempo di produzione significativi.

Miglioramento della Consistenza del Processo

Il vuoto fornisce un ambiente altamente controllato e ripetibile. Fattori come la distribuzione uniforme della pressione e l'assenza di variabili atmosferiche portano a un'eccezionale consistenza da lotto a lotto.

Questo alto livello di controllo del processo minimizza il tasso di difetti e parti rifiutate, abbassando il costo dell'assicurazione qualità e della rilavorazione.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione sottovuoto non è una soluzione universalmente superiore. La sua efficacia in termini di costi dipende dall'applicazione e devono essere considerati i suoi compromessi intrinseci rispetto ai metodi convenzionali.

Maggiore Investimento di Capitale Iniziale

I forni a vuoto sono significativamente più complessi e costosi da acquistare e installare rispetto ai loro omologhi atmosferici. Questo rappresenta un sostanziale investimento di capitale iniziale che deve essere giustificato dai risparmi a lungo termine.

Tempi di Ciclo Potenziamente Più Lenti

Il processo di creazione del vuoto e il controllo attento del ciclo termico possono richiedere più tempo rispetto a una sinterizzazione atmosferica convenzionale. Ciò può ridurre la produttività complessiva, che potrebbe essere un fattore critico in scenari di produzione ad alto volume.

Competenza Operativa Specializzata

L'utilizzo e la manutenzione di un forno a vuoto richiedono tecnici altamente qualificati. La necessità di conoscenze specializzate in tecnologia del vuoto, rilevamento delle perdite e manutenzione del sistema può tradursi in costi di manodopera e requisiti di formazione più elevati.

La Sinterizzazione Sottovuoto è la Scelta Giusta per la Tua Applicazione?

La decisione di utilizzare la sinterizzazione sottovuoto dovrebbe essere strategica, basata sui tuoi obiettivi di produzione primari e sui requisiti del materiale.

- Se il tuo obiettivo principale sono materiali ad alte prestazioni o reattivi (es. titanio, acciaio inossidabile di grado medicale): Il costo è quasi sempre giustificato, poiché è spesso l'unico modo per prevenire la contaminazione e ottenere le proprietà del materiale richieste.

- Se il tuo obiettivo principale è la produzione di parti complesse e quasi finite (near-net-shape): I significativi risparmi derivanti dalla riduzione delle lavorazioni e degli sprechi di materiale spesso offrono un chiaro ritorno sull'investimento iniziale.

- Se il tuo obiettivo principale è la produzione in serie di parti semplici e a basso costo da materiali non reattivi: La sinterizzazione atmosferica convenzionale è probabilmente più conveniente grazie alla sua maggiore produttività e al minor costo delle attrezzature.

In definitiva, la sinterizzazione sottovuoto riduce il costo totale investendo in precisione di processo a monte per eliminare costosi problemi e inefficienze a valle.

Tabella Riepilogativa:

| Meccanismo di Riduzione dei Costi | Vantaggio Chiave |

|---|---|

| Elimina l'Ossidazione | Nessuna lavorazione secondaria necessaria, riduce la contaminazione |

| Migliora le Proprietà del Materiale | Maggiore resistenza, minore necessità di trattamenti |

| Riduce gli Sprechi e la Lavorazione | Le parti quasi finite (near-net-shape) risparmiano materiale e tempo |

| Migliora la Consistenza del Processo | Meno difetti, minori costi di rilavorazione |

Pronto a ridurre i costi di lavorazione dei materiali con soluzioni avanzate di sinterizzazione sottovuoto? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura come Forni a Vuoto e Atmosfera, Forni a Muffola, a Tubo e Rotativi, nonché Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche, offrendo prestazioni superiori ed efficienza dei costi. Contattaci oggi stesso per discutere come possiamo ottimizzare i processi del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia