In sostanza, i forni a crogiolo sono apprezzati per la loro eccezionale versatilità, il controllo preciso della temperatura e la semplicità operativa. Questi vantaggi li rendono una soluzione economica e altamente flessibile per la fusione di una vasta gamma di materiali in lotti da piccoli a medi, dai metalli preziosi e leghe al vetro e alla ceramica.

Il vantaggio principale di un forno a crogiolo non è la sua capacità, ma la sua agilità. Eccelle in ambienti in cui la precisione, la varietà dei materiali e la capacità di adattarsi rapidamente sono più critiche del puro volume di produzione.

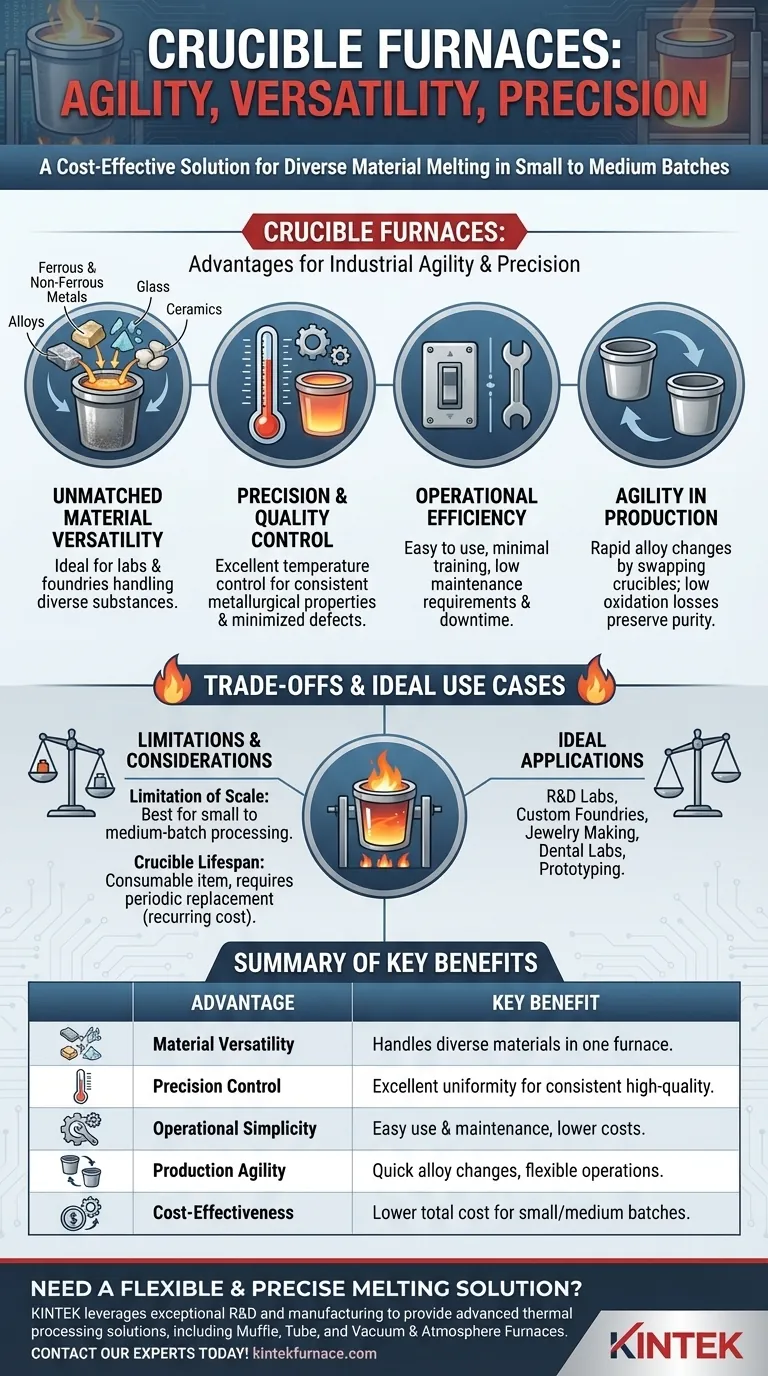

I vantaggi principali spiegati

I forni a crogiolo offrono una combinazione unica di benefici che li rende indispensabili in specifici contesti industriali, di laboratorio e artigianali. Comprendere ogni vantaggio chiarisce il loro ruolo ideale.

Versatilità dei materiali senza pari

Il design fondamentale di un forno a crogiolo, in cui il materiale è contenuto in un recipiente separato (il crogiolo), consente di gestire una gamma incredibilmente diversificata di sostanze. Ciò include metalli ferrosi e non ferrosi, varie leghe, vetro e persino ceramiche.

Questa versatilità li rende la scelta preferita per le operazioni che non si concentrano su un unico materiale, come laboratori di ricerca, fonderie personalizzate e istituti di formazione.

Controllo della precisione e della qualità

I forni a crogiolo offrono un controllo della temperatura eccellente e spesso rapido. Questa precisione è fondamentale per ottenere proprietà metallurgiche specifiche, garantire la consistenza della colata e prevenire il degrado del materiale.

I forni che utilizzano crogioli in grafite sono particolarmente noti per la loro velocità di riscaldamento e l'uniformità della temperatura. Questo livello di controllo riduce al minimo i difetti e assicura che il prodotto finale soddisfi rigorosi standard di qualità.

Efficienza operativa

Un vantaggio importante è la loro facilità d'uso e i bassi requisiti di manutenzione. Gli operatori richiedono in genere una formazione minima, il che riduce i costi di manodopera e il rischio di errori.

Il loro design semplice semplifica anche la manutenzione, portando a una minore inattività e a un costo totale di proprietà inferiore durante la vita utile del forno.

Agilità nella produzione

L'uso di un crogiolo autonomo consente rapidi cambi tra leghe diverse. È sufficiente sostituire il crogiolo per iniziare a fondere un nuovo materiale, un processo lento e difficile in altri tipi di forni.

Inoltre, l'ambiente di fusione contenuto si traduce in basse perdite per ossidazione. Ciò protegge il materiale fuso dall'atmosfera circostante, preservandone la purezza e riducendo gli sprechi.

Comprendere i compromessi e i casi d'uso ideali

Sebbene i loro vantaggi siano significativi, i forni a crogiolo non sono una soluzione universale. Riconoscere i loro limiti è fondamentale per fare una valutazione corretta delle proprie esigenze.

Il limite della scala

I forni a crogiolo sono più adatti per la lavorazione di piccoli e medi lotti. La loro capacità è intrinsecamente limitata dalle dimensioni del crogiolo.

Per la produzione industriale continua su larga scala che richiede grandi volumi di una singola lega, altre tecnologie come i grandi forni a induzione o ad arco sono generalmente più efficienti ed economiche.

Durata del crogiolo come costo ricorrente

Sebbene il forno stesso richieda poca manutenzione, il crogiolo è un articolo di consumo. Ha una durata limitata e dovrà essere sostituito periodicamente.

Questo costo operativo ricorrente deve essere considerato in qualsiasi valutazione economica. La durata può variare in modo significativo in base al materiale del crogiolo, alle temperature utilizzate e al tipo di materiale che viene fuso.

Applicazioni ideali

Dato il loro profilo, i forni a crogiolo eccellono in ambienti specifici. Sono lo standard per la creazione di gioielli, i laboratori dentistici e la lavorazione dei metalli su piccola scala.

A livello industriale, sono ampiamente utilizzati nelle fonderie per creare pezzi personalizzati, nei settori automobilistico ed elettronico per la prototipazione e i piccoli cicli di produzione e nei laboratori di ricerca e sviluppo per i test sui materiali.

Fare la scelta giusta per la tua attività

Per determinare se un forno a crogiolo è adatto, allinea i suoi punti di forza con i tuoi obiettivi operativi principali.

- Se il tuo obiettivo principale è la flessibilità e la produzione varia: Un forno a crogiolo è una scelta ideale grazie alla sua capacità di gestire materiali diversi e consentire rapidi cambi di lega.

- Se il tuo obiettivo principale è la precisione e la qualità del materiale: L'eccellente controllo della temperatura rende questo forno un'opzione superiore per le applicazioni in cui le proprietà del materiale sono fondamentali.

- Se il tuo obiettivo principale è un'operazione su piccola scala o R&S: Le dimensioni compatte, la facilità d'uso e la convenienza per i lotti più piccoli lo rendono una soluzione perfetta.

- Se il tuo obiettivo principale è la fusione di un singolo materiale ad alto volume: Dovresti valutare tecnologie di forni su scala più ampia, poiché un forno a crogiolo potrebbe diventare un collo di bottiglia.

In definitiva, la scelta del forno giusto richiede una chiara comprensione delle tue esigenze specifiche di produzione, del budget e dei requisiti di qualità.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Versatilità dei materiali | Gestisce materiali diversi (metalli, leghe, vetro, ceramica) in un unico forno. |

| Controllo di precisione | Eccellente uniformità della temperatura per risultati di alta qualità e coerenti. |

| Semplicità operativa | Facile da usare e mantenere, riducendo i costi di manodopera e i tempi di inattività. |

| Agilità produttiva | Rapidi cambi di lega e basse perdite per ossidazione per operazioni flessibili. |

| Convenienza economica | Ideale per lotti da piccoli a medi con un costo totale di proprietà inferiore. |

Hai bisogno di una soluzione di fusione flessibile e precisa per il tuo laboratorio o la tua produzione su piccola scala?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di trattamento termico. Indipendentemente dal fatto che il tuo lavoro riguardi metalli preziosi, leghe o ceramiche avanzate, i nostri forni ad alta temperatura, inclusi forni a muffola, a tubo e sottovuoto e a atmosfera, sono progettati per precisione e affidabilità.

La nostra forte capacità di personalizzazione approfondita ci consente di adattare un sistema alle tue esigenze sperimentali o produttive uniche, assicurandoti di ottenere le prestazioni e la versatilità di cui hai bisogno.

Contatta oggi stesso i nostri esperti per discutere di come possiamo ottimizzare il tuo processo di fusione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria