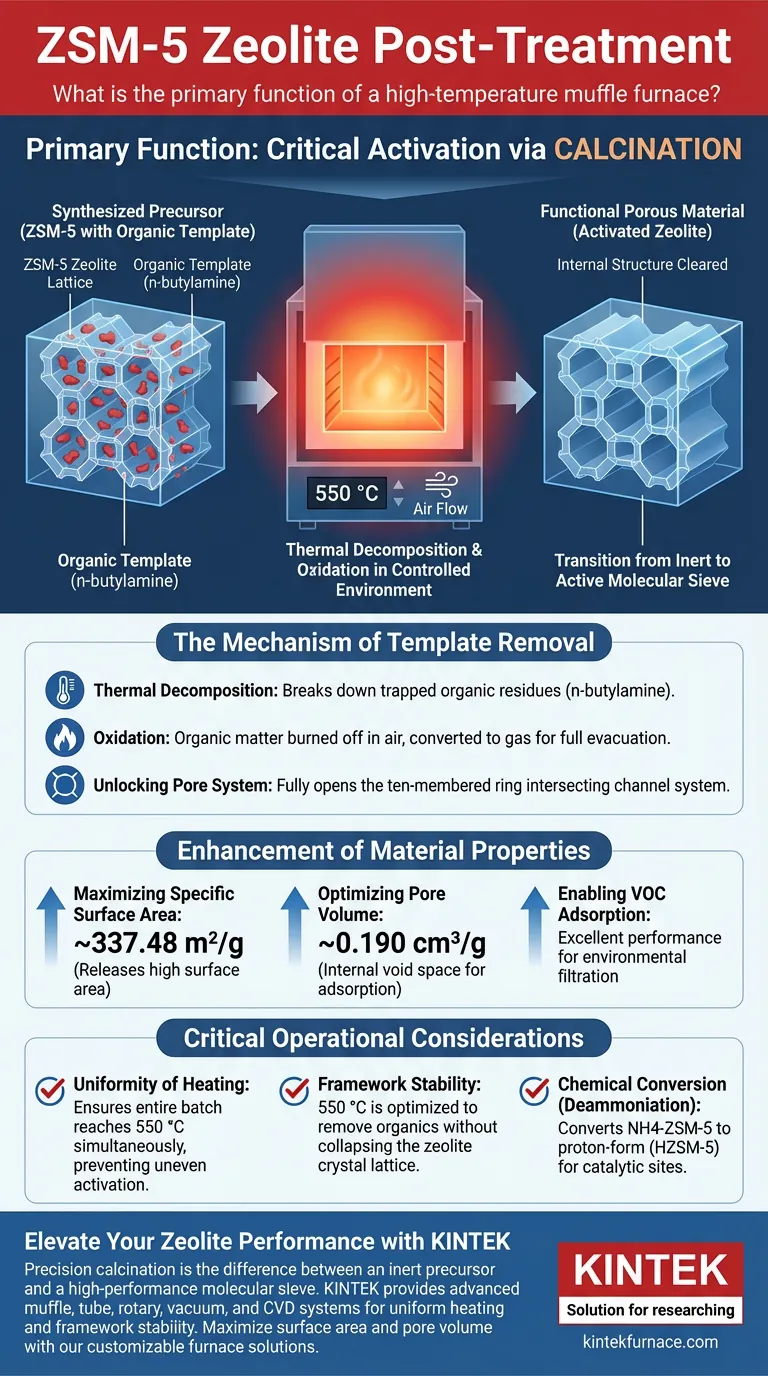

La funzione principale comporta una fase critica di attivazione nota come calcinazione. Nel post-trattamento dello zeolite ZSM-5, un forno a muffola ad alta temperatura che opera a 550 °C viene utilizzato per decomporre e ossidare completamente l'agente template organico (n-butilammina). Questo processo termico è la fase definitiva che pulisce la struttura interna dello zeolite, trasformandolo da un precursore sintetizzato in un materiale poroso funzionale.

Il forno a muffola facilita la transizione da un solido inerte a un setaccio molecolare attivo rimuovendo gli agenti che bloccano i pori. Questo processo sblocca il sistema di canali ad anello a dieci membri dello zeolite, sbloccando l'elevata area superficiale e il volume dei pori necessari per applicazioni ad alte prestazioni come l'adsorbimento di VOC.

Il Meccanismo di Rimozione del Template

Decomposizione Termica

Il processo di sintesi dello ZSM-5 solitamente lascia residui organici, in particolare n-butilammina, intrappolati nel reticolo cristallino. Il forno a muffola fornisce l'energia termica sostenuta necessaria per scomporre queste molecole organiche.

Ossidazione in un Ambiente Controllato

Oltre al semplice riscaldamento, il forno agisce come una camera di ossidazione. A 550 °C, il template organico viene bruciato in presenza di aria. Ciò garantisce che la materia organica venga convertita in gas e completamente evacuata dal materiale.

Sblocco del Sistema di Pori

La rimozione del template non è semplicemente una fase di pulizia; è uno svelamento strutturale. Questo processo apre completamente il sistema di canali intersecanti ad anello a dieci membri dello zeolite ZSM-5. Senza questa fase, i pori rimangono occupati e fisicamente inaccessibili ad altre molecole.

Miglioramento delle Proprietà del Materiale

Massimizzazione dell'Area Superficiale Specifica

Una volta che i pori sono stati puliti, il materiale presenta un drastico aumento dell'area superficiale disponibile. Il processo di calcinazione rilascia un'elevata area superficiale specifica, raggiungendo fino a 337,48 m²/g.

Ottimizzazione del Volume dei Pori

La rimozione efficace del template è direttamente correlata allo spazio vuoto interno disponibile per l'adsorbimento. Il post-trattamento si traduce in un volume dei pori significativo di circa 0,190 cm³/g, che è fondamentale per la capacità del materiale di trattenere le molecole target.

Abilitazione dell'Adsorbimento di VOC

La combinazione di elevata area superficiale e volume dei pori accessibile determina direttamente le prestazioni dello zeolite. Questa attivazione conferisce allo ZSM-5 eccellenti prestazioni di adsorbimento di Composti Organici Volatili (VOC), rendendolo adatto per applicazioni di filtrazione ambientale.

Considerazioni Operative Critiche

Uniformità del Riscaldamento

Un vantaggio chiave dell'utilizzo di un forno a muffola rispetto ad altri metodi di riscaldamento è la capacità di fornire un campo termico uniforme. Il rivestimento refrattario protegge il campione dal contatto diretto con gli elementi riscaldanti, garantendo che l'intero lotto raggiunga 550 °C contemporaneamente. Ciò previene un'attivazione non uniforme o danni strutturali localizzati.

Stabilità del Telaio

Mentre l'obiettivo è rimuovere gli organici, il processo deve preservare la struttura cristallina dello zeolite. La temperatura operativa di 550 °C è scelta con cura per essere sufficientemente alta da ossidare la n-butilammina ma sufficientemente bassa da mantenere la stabilità del telaio dello zeolite, garantendo che il reticolo cristallino non collassi.

Conversione Chimica (Deammoniaca)

Nei casi in cui il precursore sia in forma ammonio (NH4-ZSM-5), questo trattamento ad alta temperatura svolge una duplice funzione. Oltre a rimuovere gli organici, converte il materiale nella forma protonica (HZSM-5) tramite deammoniaca. Questa fase crea i siti acidi di Bronsted richiesti per applicazioni catalitiche, come il cracking del gasolio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo post-trattamento ZSM-5, adatta il tuo focus in base all'applicazione finale:

- Se il tuo obiettivo principale è l'Adsorbimento (VOC): Dai priorità alla completa ossidazione del template di n-butilammina per massimizzare l'area superficiale specifica (mirando a circa 337 m²/g) e l'accessibilità dei pori.

- Se il tuo obiettivo principale è la Catalisi: Assicurati che il profilo di temperatura sia sufficiente a facilitare la deammoniaca, convertendo lo zeolite nella sua forma protonica attiva (HZSM-5) e stabilizzando il telaio.

In definitiva, il forno a muffola ad alta temperatura è lo strumento che rende operativo lo zeolite, trasformando le potenziali proprietà strutturali in effettive capacità prestazionali.

Tabella Riassuntiva:

| Fase del Processo | Meccanismo | Risultato Chiave |

|---|---|---|

| Calcinazione | Trattamento termico a 550°C | Decompone il template organico (n-butilammina) |

| Ossidazione | Riscaldamento controllato in aria | Converte la materia organica in gas per la completa rimozione |

| Attivazione | Sblocco degli anelli a 10 membri | Raggiunge un'elevata area superficiale (~337,48 m²/g) |

| Deammoniaca | Conversione nella forma H | Crea siti acidi di Bronsted per l'uso catalitico |

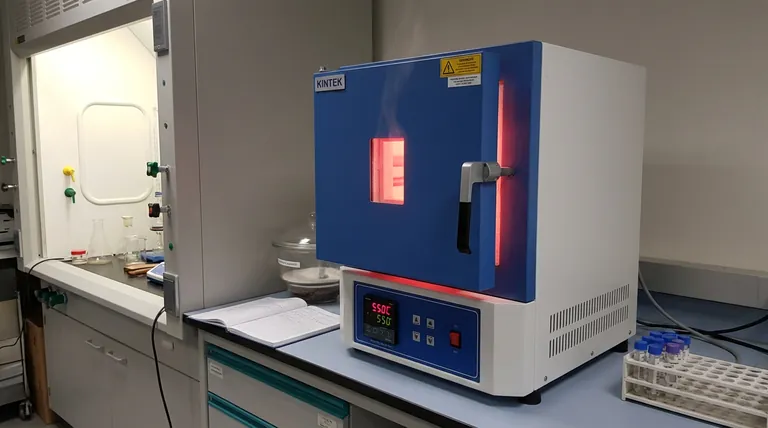

Migliora le Prestazioni del Tuo Zeolite con KINTEK

La calcinazione di precisione fa la differenza tra un precursore inerte e un setaccio molecolare ad alte prestazioni. KINTEK fornisce i forni a muffola ad alta temperatura avanzati necessari per ottenere un riscaldamento uniforme e un'attivazione stabile del telaio per le tue applicazioni di zeolite ZSM-5.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze uniche di laboratorio o industriali. Sia che tu stia ottimizzando l'adsorbimento di VOC o perfezionando il cracking catalitico, i nostri forni offrono l'accuratezza termica che la tua ricerca richiede.

Pronto a massimizzare l'area superficiale e il volume dei pori del tuo materiale?

Contatta i nostri specialisti oggi stesso per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Zhenhua Sun, Zhaohui Huang. A Hydrothermal Synthesis Process of ZSM-5 Zeolite for VOCs Adsorption Using Desilication Solution. DOI: 10.3390/separations11020039

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come influisce un forno a scatola ad alta temperatura da laboratorio sulla microstruttura dell'acciaio H13? Approfondimenti di esperti

- Cos'è un forno a scatola e quali sono i suoi altri nomi? Scopri i suoi usi e vantaggi chiave

- Quali sono le applicazioni tipiche per questo forno a muffola? Ottieni Trattamenti Termici e Analisi Precisi

- Cosa fare se la barra in carburo di silicio del forno a resistenza del forno a muffola invecchia o funziona in modo inefficiente? Suggerimenti degli esperti per prestazioni ottimali

- Perché un ambiente controllato è importante in un forno a muffola? Garantire risultati precisi e privi di contaminazione

- Quali passi dovrebbero essere intrapresi dopo aver completato un esperimento con una muffola? Garantire Sicurezza e Lunga Durata dell'Attrezzatura

- Quali funzioni svolge un forno a muffola ad alta temperatura durante la lavorazione dei precursori catodici?

- Come esegue un forno a scatola industriale ad alta temperatura il trattamento di soluzione per lo strato SS317L nelle piastre placcate?