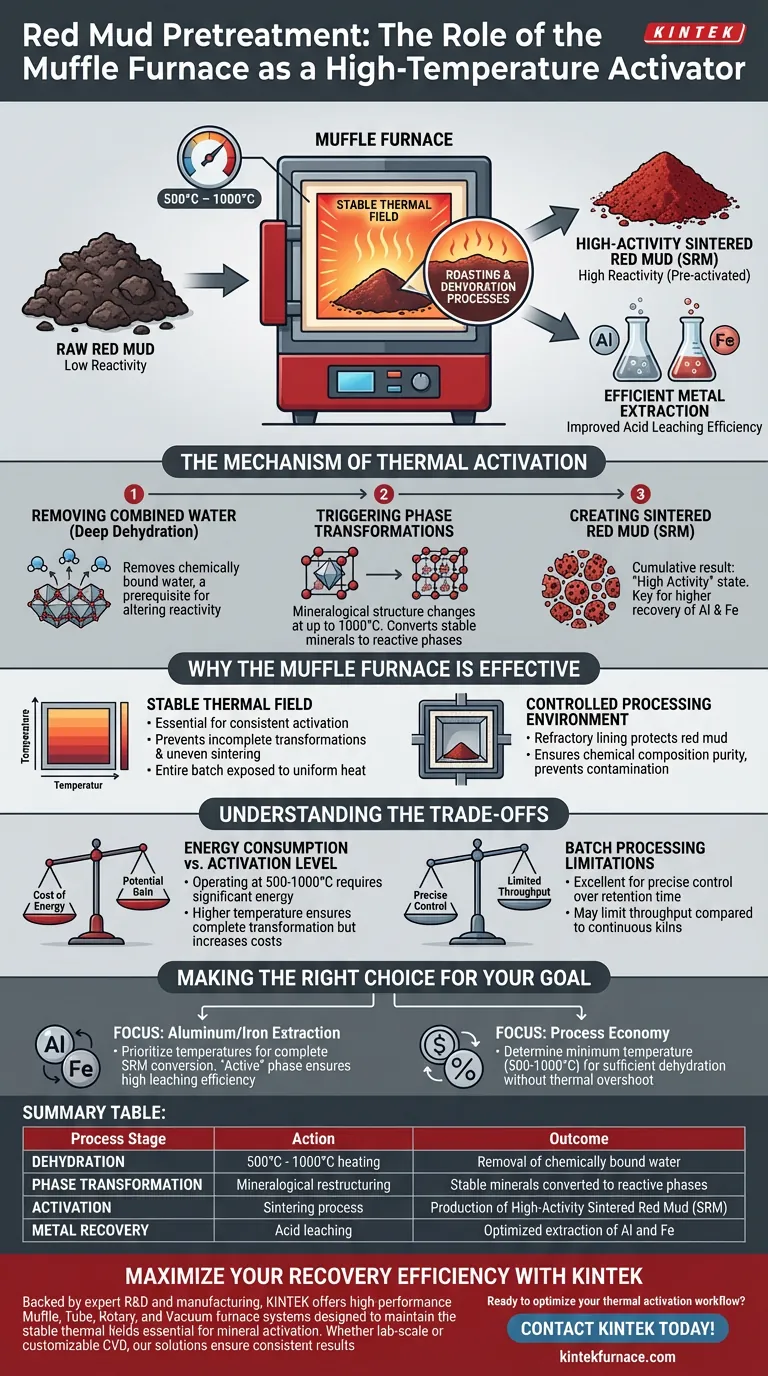

Il ruolo primario di un forno a muffola nel pretrattamento del fango rosso è quello di fungere da attivatore ad alta temperatura. Mantenendo un campo termico stabile tra 500 °C e 1000 °C, il forno esegue processi critici di arrostimento e disidratazione. Questo trattamento termico trasforma il fango rosso grezzo in fango rosso sinterizzato (SRM) altamente attivo, uno stato necessario per un'efficiente estrazione di metalli.

Il forno a muffola non si limita a riscaldare il materiale; ne altera fondamentalmente le proprietà fisico-chimiche rimuovendo l'acqua combinata e innescando trasformazioni di fase mineralogica. Ciò crea un materiale "pre-attivato" che migliora significativamente l'efficienza di estrazione di alluminio e ferro durante la successiva lisciviazione acida.

Il Meccanismo di Attivazione Termica

Rimozione dell'Acqua Combinata

La prima funzione critica del forno a muffola è la disidratazione profonda.

Mentre l'umidità superficiale viene facilmente rimossa, il fango rosso contiene "acqua combinata" chimicamente legata all'interno della sua struttura minerale.

L'ambiente ad alta temperatura del forno elimina efficacemente quest'acqua legata, che è un prerequisito per alterare la reattività del materiale.

Innesco delle Trasformazioni di Fase

Una volta avvenuta la disidratazione, il forno facilita specifiche trasformazioni di fase mineralogica.

A temperature fino a 1000 °C, la struttura mineralogica del fango rosso cambia.

Queste trasformazioni convertono minerali stabili e non reattivi in nuove fasi più suscettibili all'attacco chimico nelle successive fasi di lavorazione.

Creazione di Fango Rosso Sinterizzato (SRM)

Il risultato cumulativo dell'arrostimento e della trasformazione di fase è la produzione di Fango Rosso Sinterizzato (SRM).

L'SRM si distingue dal materiale grezzo per il suo stato di "alta attività".

Questa maggiore attività è il fattore chiave che consente tassi di recupero più elevati di metalli preziosi come alluminio e ferro quando il materiale viene sottoposto a lisciviazione acida.

Perché il Forno a Muffola è Efficace

Campo Termico Stabile

Il forno a muffola fornisce un ambiente termico altamente stabile, essenziale per un'attivazione costante.

Le fluttuazioni di temperatura possono portare a trasformazioni di fase incomplete o a una sinterizzazione non uniforme.

Il design del forno garantisce che l'intero lotto di fango rosso sia esposto al calore uniforme necessario affinché la reazione proceda simultaneamente in tutto il campione.

Ambiente di Lavorazione Controllato

Sebbene il riferimento principale evidenzi la stabilità termica, la natura isolata di un forno a muffola è anch'essa vantaggiosa.

Il rivestimento refrattario protegge il fango rosso dal contatto diretto con gli elementi riscaldanti.

Ciò garantisce che la composizione chimica dell'SRM rimanga pura e non venga contaminata da sottoprodotti di combustione o materiali elementari durante la sensibile fase di arrostimento.

Comprendere i Compromessi

Consumo Energetico vs. Livello di Attivazione

Operare a 500–1000 °C richiede un significativo apporto energetico.

È necessario bilanciare il costo dell'energia con il potenziale guadagno in efficienza di estrazione.

Far funzionare il forno all'estremità superiore di questo intervallo (vicino a 1000 °C) garantisce una completa trasformazione di fase ma aumenta sostanzialmente i costi operativi.

Limitazioni della Lavorazione a Lotti

I forni a muffola sono tipicamente unità di lavorazione a lotti.

Questa configurazione è eccellente per un controllo preciso del tempo di permanenza e dei profili di temperatura, ma può limitare la produttività rispetto ai forni rotativi continui.

Per applicazioni industriali su larga scala, il passaggio da un forno a muffola su scala di laboratorio ad apparecchiature continue richiede un'attenta calibrazione per mantenere lo stesso "campo termico stabile".

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il valore del tuo pretrattamento del fango rosso, allinea le impostazioni del tuo forno con i tuoi specifici obiettivi di estrazione.

- Se il tuo obiettivo principale è l'estrazione di alluminio/ferro: Dai priorità alle temperature che garantiscono la completa conversione in SRM, poiché la fase "attiva" è l'unico modo per garantire un'elevata efficienza di lisciviazione.

- Se il tuo obiettivo principale è l'economia di processo: Determina la soglia di temperatura minima (all'interno dell'intervallo 500–1000 °C) che raggiunge una sufficiente disidratazione senza un eccessivo surriscaldamento termico non necessario.

Controllando con precisione l'ambiente di arrostimento, trasformi un prodotto di scarto in una risorsa preziosa pronta per un'efficiente lavorazione chimica.

Tabella Riassuntiva:

| Fase di Processo | Azione | Risultato |

|---|---|---|

| Disidratazione | Riscaldamento 500°C - 1000°C | Rimozione dell'acqua chimicamente legata |

| Trasformazione di Fase | Ristrutturazione mineralogica | Minerali stabili convertiti in fasi reattive |

| Attivazione | Processo di sinterizzazione | Produzione di Fango Rosso Sinterizzato ad Alta Attività (SRM) |

| Recupero Metalli | Lisciviazione acida | Estrazione ottimizzata di Al e Fe |

Massimizza la Tua Efficienza di Recupero con KINTEK

Trasformare il fango rosso da rifiuto a risorsa richiede precisione. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni a muffola, a tubo, rotativi e sottovuoto ad alte prestazioni progettati per mantenere i campi termici stabili essenziali per l'attivazione minerale. Sia che tu necessiti di test su scala di laboratorio o di sistemi CVD personalizzabili per esigenze di materiali uniche, le nostre soluzioni ad alta temperatura garantiscono risultati coerenti per i tuoi processi di pretrattamento più esigenti.

Pronto a ottimizzare il tuo flusso di lavoro di attivazione termica? Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Zhilei Zhen, Haotian Ma. A Novel Method of Synthesizing Polymeric Aluminum Ferric Sulfate Flocculant and Preparing Red Mud-Based Ceramsite. DOI: 10.3390/ma17061239

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Che ruolo svolgono i forni a muffola nella ricerca sui materiali avanzati? Essenziale per una lavorazione termica di precisione

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella preparazione di compositi di idrossiapatite/zirconia?

- Qual è la funzione di un forno ad alta temperatura di tipo a scatola nella conversione dei precursori? Sbloccare l'omogeneità di fase.

- Quali sono i requisiti di posizionamento per un forno a muffola? Garantisci sicurezza e prestazioni nel tuo laboratorio

- Perché viene utilizzato un forno a resistenza di tipo a scatola per la conservazione del calore di lunga durata dell'acciaio al cromo? Benefici chiave

- Come influisce un forno a muffola ad alta temperatura sulle ceramiche BCZT? Ottimizzare la sinterizzazione per prestazioni di picco

- Quali sono i dettagli costruttivi di un tipico forno a muffola? Componenti chiave per il controllo ad alta temperatura

- Quali sono le specifiche tecniche tipiche dei forni a muffola? Caratteristiche chiave per la precisione ad alta temperatura