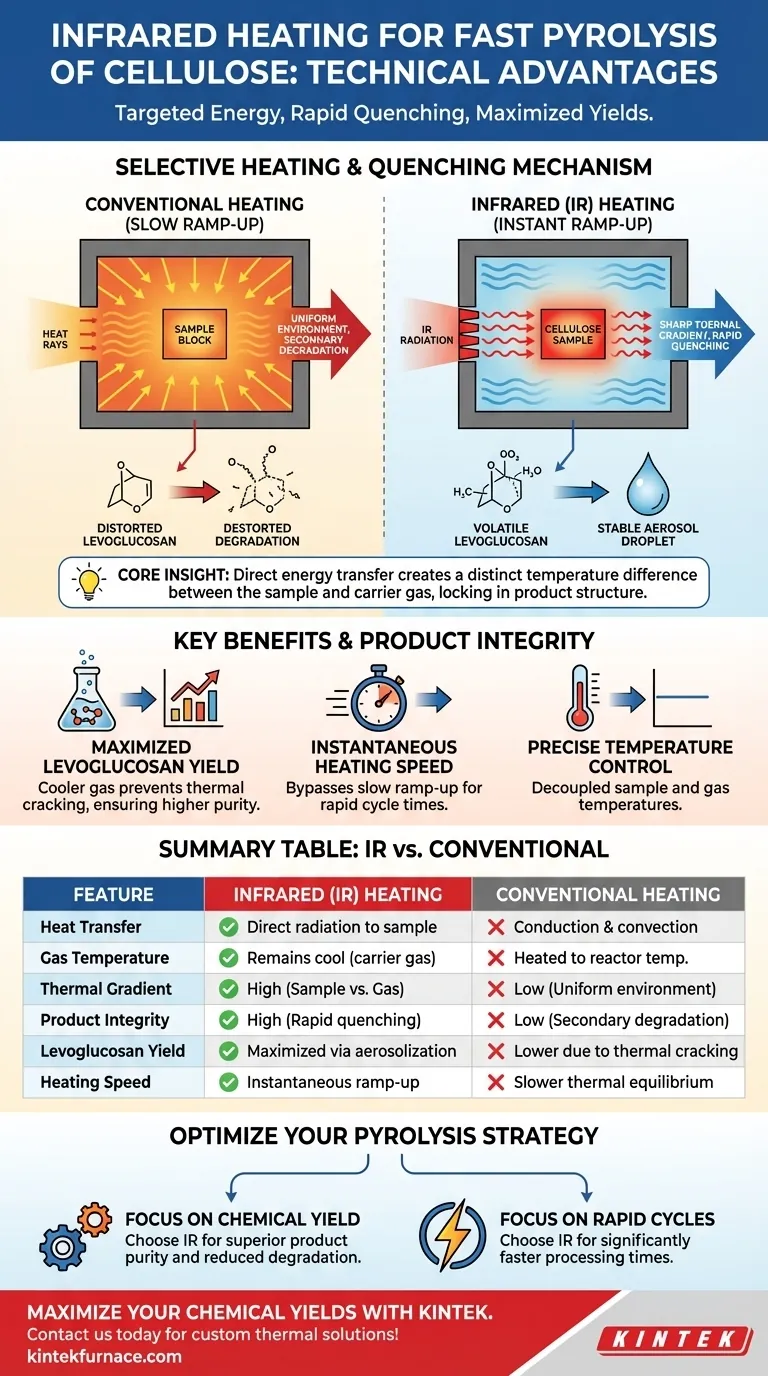

Il principale vantaggio tecnico del riscaldamento a infrarossi (IR) nella pirolisi rapida della cellulosa è la sua capacità di colpire selettivamente il materiale del campione senza surriscaldare l'ambiente circostante. A differenza dei metodi convenzionali che si basano sul riscaldamento dell'intero volume del reattore, la radiazione IR trasferisce energia direttamente alla cellulosa, raggiungendo rapidamente le temperature di decomposizione mantenendo il gas vettore relativamente freddo.

Concetto chiave L'efficacia del riscaldamento a infrarossi si basa sulla creazione di un netto gradiente di temperatura tra il campione e il gas vettore. Ciò consente ai composti volatili di fuoriuscire dalla zona calda e di raffreddarsi immediatamente nel gas più freddo, bloccando efficacemente la loro struttura chimica e prevenendo il degrado.

La meccanica del riscaldamento selettivo

Colpire il materiale, non il mezzo

I metodi di riscaldamento convenzionali trasferiscono tipicamente il calore tramite conduzione o convezione, richiedendo prima che le pareti del reattore e il gas vettore raggiungano alte temperature.

Il riscaldamento a infrarossi aggira questo limite utilizzando la radiazione per trasferire energia direttamente al campione di cellulosa.

Disaccoppiamento delle temperature del gas e del campione

Poiché l'energia è mirata, il gas vettore circostante (come l'azoto) rimane a una temperatura significativamente inferiore rispetto al campione in decomposizione.

Ciò crea un ambiente termico distinto che è impossibile da ottenere con forni a resistenza o a convezione standard, dove il gas è spesso il principale mezzo di trasferimento del calore.

Preservare l'integrità del prodotto

L'effetto "spegnimento"

Quando la cellulosa si decompone, rilascia composti organici volatili. In un reattore uniformemente caldo, questi composti rimangono ad alte temperature, portando a reazioni secondarie indesiderate.

In un forno IR, questi volatili escono dalla cellulosa riscaldata ed entrano immediatamente nel flusso di gas vettore più freddo.

Massimizzare la resa di levoglucosano

Il riferimento principale evidenzia che questo specifico gradiente di temperatura costringe il levoglucosano volatile a raffreddarsi rapidamente in aerosol.

Passando rapidamente da un vapore caldo a un aerosol stabile, il processo previene il degrado termico secondario, garantendo una maggiore purezza e resa del prodotto chimico desiderato.

Comprendere i compromessi

Dipendenza dall'assorbimento del materiale

Sebbene il riscaldamento IR sia altamente efficiente per la cellulosa, la sua efficacia dipende dalla capacità del materiale di assorbire la radiazione infrarossa.

Se un campione o un additivo specifico riflette le lunghezze d'onda IR, la velocità di riscaldamento può diventare incoerente o inefficiente rispetto ai metodi conduttivi.

Sensibilità del processo

La natura rapida del riscaldamento IR richiede un controllo preciso dei tempi di esposizione.

Poiché il campione si riscalda molto più velocemente dell'ambiente, una leggera sovraesposizione può portare alla carbonizzazione prima che i volatili abbiano la possibilità di fuoriuscire e raffreddarsi.

Ottimizzare la strategia di pirolisi

Per determinare se un forno a infrarossi è lo strumento giusto per la tua applicazione specifica, considera i tuoi obiettivi tecnici primari:

- Se il tuo obiettivo principale è massimizzare la resa chimica: il metodo IR è superiore perché il gas vettore freddo previene il degrado secondario di composti sensibili come il levoglucosano.

- Se il tuo obiettivo principale sono i tempi di ciclo rapidi: il riscaldamento IR offre il vantaggio di raggiungere quasi istantaneamente le temperature di decomposizione, aggirando i lunghi tempi di rampa dei forni convenzionali.

Sfruttando il gradiente termico unico del riscaldamento a infrarossi, puoi ottenere un livello di selettività chimica che il riscaldamento di massa convenzionale semplicemente non può eguagliare.

Tabella riassuntiva:

| Caratteristica | Riscaldamento a infrarossi (IR) | Riscaldamento convenzionale |

|---|---|---|

| Trasferimento di calore | Radiazione diretta al campione | Conduzione e convezione |

| Temperatura del gas | Rimane freddo (gas vettore) | Riscaldato alla temperatura del reattore |

| Gradiente termico | Alto (Campione vs. Gas) | Basso (Ambiente uniforme) |

| Integrità del prodotto | Alta (Raffreddamento rapido) | Bassa (Degrado secondario) |

| Resa di levoglucosano | Massimizzata tramite aerosolizzazione | Inferiore a causa di cracking termico |

| Velocità di riscaldamento | Rampa istantanea | Equilibrio termico più lento |

Massimizza le tue rese chimiche con KINTEK

Non lasciare che le reazioni secondarie compromettano i risultati della tua ricerca. Le soluzioni di riscaldamento ad alta precisione di KINTEK, supportate da R&S esperta e produzione di livello mondiale, forniscono il controllo termico necessario per applicazioni avanzate come la pirolisi della cellulosa.

Sia che tu richieda sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche. Sfrutta la nostra esperienza per ottenere una decomposizione dei materiali e una purezza del prodotto superiori.

Pronto ad aggiornare le capacità termiche del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Takashi Nomura, Haruo Kawamoto. Purity improvement and efficient recovery of levoglucosan mist produced by fast pyrolysis of cellulose using corona discharge. DOI: 10.1039/d5ra01634g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In quali settori è comunemente utilizzata una fornace a muffola digitale? Essenziale per applicazioni di alta temperatura di precisione

- Quali capacità di temperatura hanno i forni a muffola moderni? Raggiungere la precisione fino a 1800°C

- Quali sono alcune specifiche tecniche dei forni a muffola avanzati? Sblocca precisione ed efficienza nel tuo laboratorio

- Qual è la funzione di un forno a muffola nella calcinazione di catalizzatori NiCuCe a 550°C? Padroneggia la tua trasformazione termica

- Come i forni a muffola mantengono la temperatura per lunghi periodi? Componenti chiave per un calore stabile

- Quali considerazioni si applicano alla dimensione del crogiolo in un forno a muffola? Garantire un riscaldamento ottimale e la sicurezza

- Come veniva utilizzata la muffola da laboratorio nell'analisi dei campioni ambientali? Purificazione del campione principale per risultati accurati

- Come contribuisce un forno a resistenza a scatola ad alta temperatura all'omogeneizzazione dell'acciaio TWIP? Padronanza dell'uniformità chimica