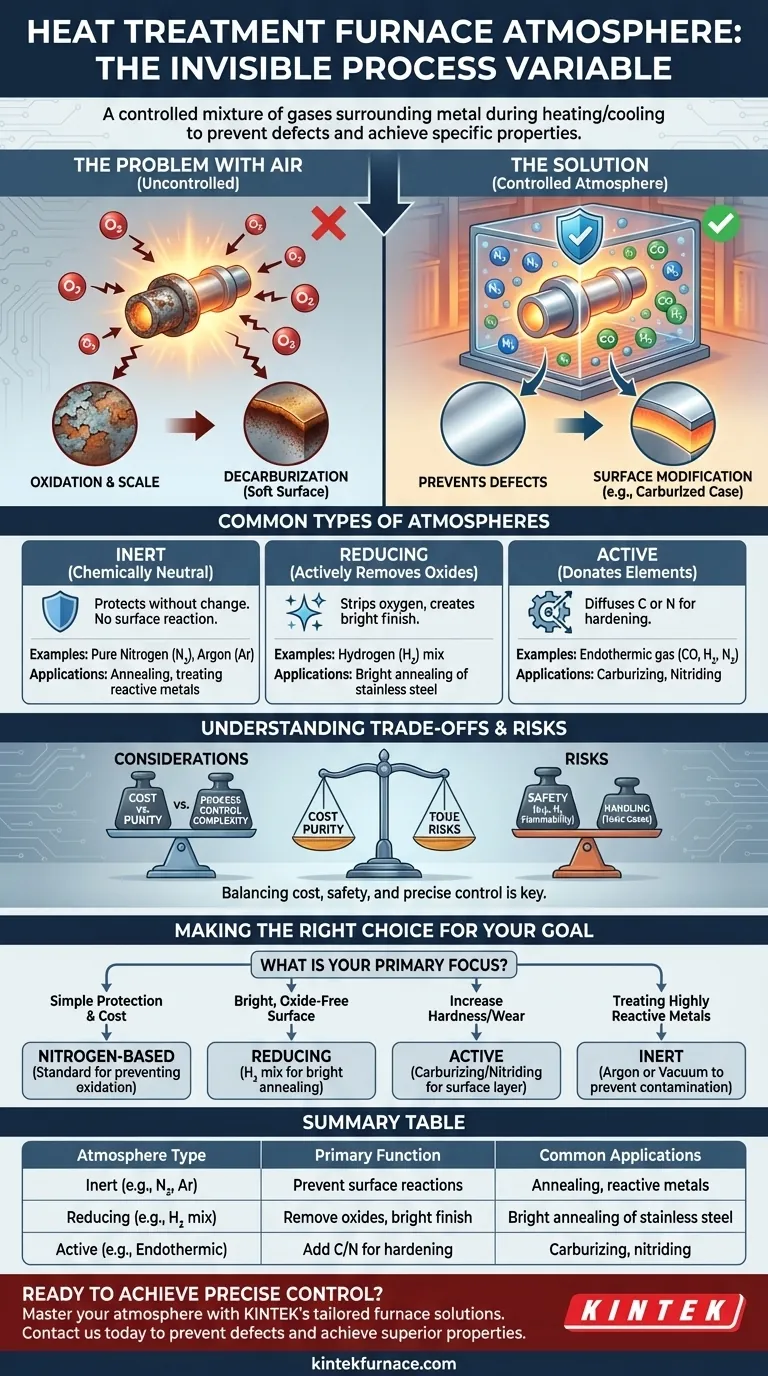

Nel trattamento termico, l'"atmosfera" del forno è la miscela specifica e controllata di gas che circonda un pezzo metallico durante il ciclo di riscaldamento e raffreddamento. Questo viene fatto per prevenire reazioni dannose con l'aria, principalmente l'ossidazione (arrugginimento), e in molti casi, per alterare intenzionalmente la chimica superficiale del metallo al fine di ottenere proprietà desiderate come la durezza.

L'atmosfera in un forno per il trattamento termico non è solo uno scudo protettivo; è una variabile di processo attiva e critica. La scelta dell'atmosfera corretta è essenziale per prevenire difetti e ottenere proprietà superficiali specifiche, influenzando direttamente le prestazioni finali e l'integrità del componente metallico.

Perché un'atmosfera controllata è irrinunciabile

Riscaldare il metallo ad alte temperature nell'aria ambiente è quasi sempre dannoso. Un'atmosfera controllata risolve diversi problemi fondamentali che derivano dall'esposizione del metallo caldo all'ossigeno e ad altri elementi presenti nell'aria.

Il problema con l'aria

Quando si riscalda il metallo, la sua reattività aumenta drasticamente. L'ossigeno nell'aria si legherà rapidamente alla superficie del metallo, creando uno strato di scaglia di ossido.

Questa scaglia è indesiderabile poiché danneggia la finitura superficiale, altera le dimensioni finali del pezzo e deve essere rimossa tramite costose operazioni secondarie come la sabbiatura o il decapaggio acido.

Prevenzione dei difetti superficiali

La funzione primaria di un'atmosfera del forno è quella di spostare l'ossigeno. Riempendo la camera del forno con una miscela di gas non ossidante, si impedisce la formazione di scaglia.

Questo previene anche la decarburazione, un problema critico negli acciai in cui il carbonio può essere lisciviato dalla superficie, lasciandola morbida e incapace di essere adeguatamente indurita.

Consentire la modifica della superficie

Oltre alla semplice protezione, le atmosfere attive vengono utilizzate per diffondere intenzionalmente elementi nella superficie di un pezzo.

Questa è la base per i processi di indurimento superficiale come la carburazione (aggiunta di carbonio) e la nitrurazione (aggiunta di azoto), che creano uno strato esterno duro e resistente all'usura, mantenendo un nucleo più morbido e tenace.

Tipi comuni di atmosfere per forni

Le atmosfere dei forni sono generalmente classificate in base al loro comportamento chimico ad alte temperature.

Atmosfere inerti

Queste atmosfere sono chimicamente neutre e servono solo a proteggere il metallo dalla reazione. Vengono utilizzate quando l'obiettivo è riscaldare e raffreddare il pezzo senza alcuna modifica alla sua chimica superficiale.

Esempi comuni includono azoto puro (N2) e argon (Ar). L'argon è più perfettamente inerte ma significativamente più costoso, quindi è riservato a metalli altamente reattivi come il titanio.

Atmosfere riducenti

Le atmosfere riducenti rimuovono attivamente l'ossigeno. Rimuoveranno gli atomi di ossigeno da eventuali ossidi presenti sulla superficie del pezzo, ottenendo una finitura pulita e brillante.

L'idrogeno (H2) è un potente agente riducente. Le atmosfere ricche di idrogeno sono utilizzate per processi come la ricottura brillante dell'acciaio inossidabile. Una miscela comune è azoto e idrogeno, generata da ammoniaca dissociata.

Atmosfere attive (reattive)

Queste atmosfere sono progettate per donare elementi alla superficie dell'acciaio.

Il gas endotermico è un classico esempio utilizzato per la carburazione. Viene generato facendo reagire gas naturale e aria per produrre una miscela di azoto, idrogeno e, cosa più importante, monossido di carbonio (CO), che fornisce il carbonio per l'indurimento dell'acciaio.

Comprendere i compromessi e i rischi

La scelta di un'atmosfera implica un equilibrio tra costi, sicurezza e requisiti di processo. Non esiste un'unica atmosfera "migliore" per tutte le applicazioni.

Costo vs. Purezza

I gas ad alta purezza come l'argon offrono la migliore protezione ma hanno un costo elevato. L'azoto è un cavallo di battaglia economico per molte applicazioni, ma può reagire con alcuni metalli a temperature molto elevate.

Sicurezza e manipolazione

L'idrogeno è un eccezionale gas riducente ma è anche altamente infiammabile e presenta un rischio di esplosione. Il suo utilizzo richiede progetti di forni specializzati e ampi protocolli di sicurezza. L'ammoniaca, utilizzata per la nitrurazione, è tossica e corrosiva.

Complessità del controllo di processo

Le atmosfere attive come quelle per la carburazione richiedono un controllo estremamente preciso della composizione del gas, della temperatura e del tempo. Se il "potenziale di carbonio" del gas è troppo alto, può causare la formazione di fuliggine sulla superficie del pezzo. Se è troppo basso, può causare esattamente la decarburazione che si stava cercando di prevenire.

Fare la scelta giusta per il tuo obiettivo

L'atmosfera ideale è determinata interamente dal materiale che si sta trattando e dal risultato desiderato.

- Se il tuo obiettivo principale è la semplice protezione e l'efficacia dei costi: Un'atmosfera a base di azoto è la scelta standard per prevenire l'ossidazione nella ricottura o nel rilassamento delle tensioni per scopi generali.

- Se il tuo obiettivo principale è ottenere una superficie brillante e priva di ossidi: È necessaria un'atmosfera riducente contenente idrogeno per processi come la ricottura brillante del rame o dell'acciaio inossidabile.

- Se il tuo obiettivo principale è aumentare la durezza superficiale e la resistenza all'usura: È necessaria un'atmosfera attiva di carburazione o nitrurazione per diffondere carbonio o azoto nella superficie dell'acciaio.

- Se il tuo obiettivo principale è trattare metalli altamente reattivi come il titanio: Un gas inerte come l'argon o un vuoto completo è l'unico modo per prevenire la contaminazione.

In definitiva, padroneggiare l'atmosfera del forno trasforma il trattamento termico da semplice riscaldamento a un processo ingegneristico preciso.

Tabella riassuntiva:

| Tipo di atmosfera | Funzione primaria | Applicazioni comuni |

|---|---|---|

| Inerte (es. N₂, Ar) | Prevenire reazioni superficiali | Ricottura, trattamento di metalli reattivi |

| Riducente (es. miscela H₂) | Rimuovere gli ossidi, produrre finitura brillante | Ricottura brillante dell'acciaio inossidabile |

| Attiva (es. gas endotermico) | Aggiungere carbonio/azoto per l'indurimento | Carburazione, nitrurazione per resistenza all'usura |

Pronto a ottenere un controllo preciso sui tuoi processi di trattamento termico?

La giusta atmosfera del forno non è solo un'impostazione: è la differenza tra un pezzo difettoso e un componente ad alte prestazioni. Noi di KINTEK comprendiamo che ogni applicazione ha requisiti unici. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Contattaci oggi (#ContactForm) per discutere come le nostre soluzioni di forni su misura possono aiutarti a padroneggiare il controllo dell'atmosfera, prevenire difetti e ottenere proprietà dei materiali superiori.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali