In sostanza, la profondità di penetrazione delle correnti parassite nel riscaldamento a induzione è determinata da tre fattori chiave: la frequenza del campo magnetico alternato, la resistività elettrica del materiale riscaldato e la permeabilità magnetica relativa del materiale. Queste variabili determinano quanto in profondità penetrano le correnti indotte sotto la superficie del pezzo in lavorazione. Una frequenza più alta, ad esempio, comporterà sempre una profondità di riscaldamento più superficiale.

Il principio centrale da comprendere è che la "profondità di penetrazione" non è una linea netta, ma un decadimento esponenziale. Il controllo vero nel riscaldamento a induzione deriva dalla comprensione di come manipolare la frequenza per concentrare la maggior parte dell'energia termica esattamente dove è necessaria per un dato processo.

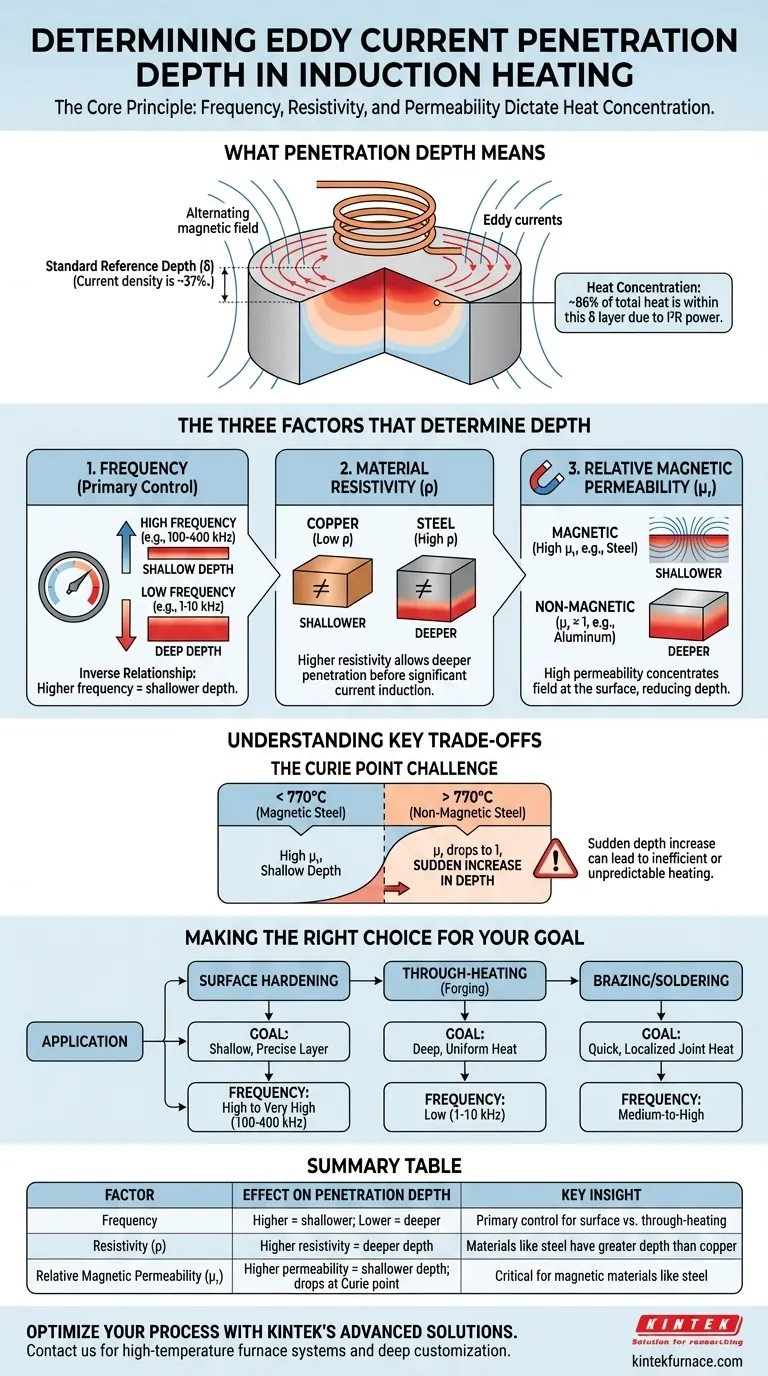

Cosa Significa Realmente "Profondità di Penetrazione"

Il termine può essere fuorviante se preso troppo alla lettera. È fondamentale comprenderlo come una regione di concentrazione piuttosto che una semplice profondità fisica.

L'Effetto Pelle in Azione

Nel riscaldamento a induzione, il campo magnetico alternato della bobina induce correnti parassite principalmente sulla superficie del pezzo in lavorazione. Questo fenomeno è noto come effetto pelle.

La densità di queste correnti è massima in superficie e decade esponenzialmente man mano che ci si addentra nel materiale.

La Profondità di Riferimento Standard (δ)

Gli ingegneri definiscono la profondità di penetrazione (spesso indicata con la lettera greca delta, δ) come la profondità alla quale la densità di corrente parassita è scesa a circa il 37% del suo valore in superficie.

Questa è la definizione standard di ingegneria e fisica, che fornisce una metrica coerente per il calcolo e il confronto.

Dove si Concentra il Calore

Dal punto di vista pratico del riscaldamento, il fatto più importante è che circa l'86% del calore totale generato dalle correnti parassite è concentrato all'interno di questo singolo strato di profondità di riferimento (δ).

Ciò avviene perché la potenza di riscaldamento è proporzionale al quadrato della corrente (I²R). Pertanto, la potenza è molto più concentrata vicino alla superficie rispetto alla densità di corrente stessa.

I Tre Fattori che Determinano la Profondità

È possibile controllare il profilo di riscaldamento comprendendo e manipolando le seguenti tre variabili.

1. Frequenza (Il Controllo Primario)

La frequenza è lo strumento più potente e comune per controllare la profondità di penetrazione. La relazione è semplice e inversa:

- Alta Frequenza = Profondità di Penetrazione Superficiale

- Bassa Frequenza = Profondità di Penetrazione Profonda

Questo è il motivo per cui processi come la tempra superficiale utilizzano frequenze molto elevate (da 100 kHz a 400 kHz+) per riscaldare solo un sottile strato esterno, mentre applicazioni come il riscaldamento passante per la forgiatura utilizzano basse frequenze (da 1 kHz a 10 kHz) per riscaldare uniformemente l'intero pezzo in lavorazione.

2. Resistività del Materiale (ρ)

La resistività è la resistenza intrinseca di un materiale al flusso di corrente elettrica. Una resistività maggiore consente al campo magnetico di penetrare più in profondità prima di poter indurre correnti parassite significative.

Pertanto, i materiali con maggiore resistività avranno una profondità di penetrazione maggiore, a parità di tutti gli altri fattori. Ad esempio, l'acciaio ha una resistività maggiore rispetto al rame, quindi la profondità di penetrazione nell'acciaio sarà maggiore che nel rame alla stessa frequenza.

3. Permeabilità Magnetica Relativa (μr)

La permeabilità magnetica è una misura della capacità di un materiale di supportare la formazione di un campo magnetico. Questo fattore ha un impatto drammatico, ma si applica principalmente ai materiali magnetici come acciaio al carbonio, ferro e nichel.

Una elevata permeabilità magnetica riduce significativamente la profondità di penetrazione concentrando il campo magnetico proprio sulla superficie. I materiali non magnetici come alluminio, rame e acciaio inossidabile austenitico hanno una permeabilità pari a 1.

Comprendere i Compromessi Chiave

Controllare la profondità è un atto di bilanciamento e un'errata interpretazione di questi principi può portare al fallimento del processo.

La Sfida del Punto di Curie

Per i materiali magnetici come l'acciaio, la permeabilità non è costante. Quando vengono riscaldati al di sopra di una temperatura specifica — il punto di Curie (circa 770°C / 1420°F per l'acciaio) — il materiale diventa non magnetico.

A quel punto, la sua permeabilità relativa scende da un valore elevato (potenzialmente diverse centinaia) a 1. Ciò provoca un aumento improvviso e drammatico della profondità di penetrazione, il che può portare a un riscaldamento inefficiente o a risultati imprevedibili se l'alimentatore non è in grado di adattarsi.

Scegliere la Profondità Sbagliata

Le conseguenze di una discrepanza tra la frequenza e il risultato desiderato sono significative.

- Per la tempra superficiale: L'utilizzo di una frequenza troppo bassa comporta una profondità di riscaldamento eccessiva. Ciò può ammorbidire il nucleo del componente, rovinare le sue proprietà meccaniche e sprecare energia.

- Per il riscaldamento passante: L'utilizzo di una frequenza troppo alta surriscalderà la superficie lasciando freddo il nucleo, causando stress termico, crepe o un processo incompleto.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione detta la profondità di penetrazione ideale e, di conseguenza, la frequenza che dovresti scegliere.

- Se il tuo obiettivo principale è la tempra superficiale o la cementazione: Utilizza frequenze da alte a molto alte (es. 100-400 kHz) per creare uno strato esterno superficiale, preciso e duro, preservando al contempo il nucleo duttile.

- Se il tuo obiettivo principale è il riscaldamento passante per la forgiatura o la formatura: Utilizza basse frequenze (es. 1-10 kHz) per garantire che il calore penetri in profondità e uniformemente in tutta la massa del pezzo in lavorazione.

- Se il tuo obiettivo principale è la brasatura o la saldatura: Utilizza frequenze medio-alte che riscaldano rapidamente l'area del giunto senza un eccessivo spargimento di calore verso componenti adiacenti e sensibili.

- Se stai riscaldando acciaio magnetico oltre il suo punto di Curie: Assicurati che il tuo sistema sia progettato per gestire il cambiamento improvviso del carico man mano che la profondità di penetrazione aumenta durante il processo.

Padroneggiare il riscaldamento a induzione si ottiene controllando deliberatamente dove è focalizzata la tua energia.

Tabella Riassuntiva:

| Fattore | Effetto sulla Profondità di Penetrazione | Concetto Chiave |

|---|---|---|

| Frequenza | Frequenza più alta = profondità più superficiale; frequenza più bassa = profondità più profonda | Controllo primario per il riscaldamento superficiale rispetto a quello passante |

| Resistività (ρ) | Resistività più alta = profondità maggiore | Materiali come l'acciaio hanno una profondità maggiore rispetto al rame |

| Permeabilità Magnetica Relativa (μr) | Permeabilità più alta = profondità più superficiale; scende al punto di Curie | Critica per i materiali magnetici come l'acciaio |

Ottimizza i tuoi processi di riscaldamento a induzione con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce una corrispondenza precisa con le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi di lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori