Un forno tubolare ad alta temperatura funge da reattore di precisione necessario per trasformare i precursori organici in materiali di carbonio strutturati senza distruggerli. Mantenendo un ambiente inerte rigorosamente controllato, consente ai polimeri reticolati di decomporsi, riorganizzarsi e infine grafitizzare in un robusto quadro di carbonio.

Concetto chiave Il forno tubolare non è semplicemente una fonte di calore; è uno strumento di ingegneria molecolare. La sua capacità di fornire un'atmosfera uniforme e priva di ossigeno e velocità di riscaldamento esatte è il fattore decisivo nella resa di carbonio, nell'integrità strutturale e nella resistenza meccanica del materiale finale.

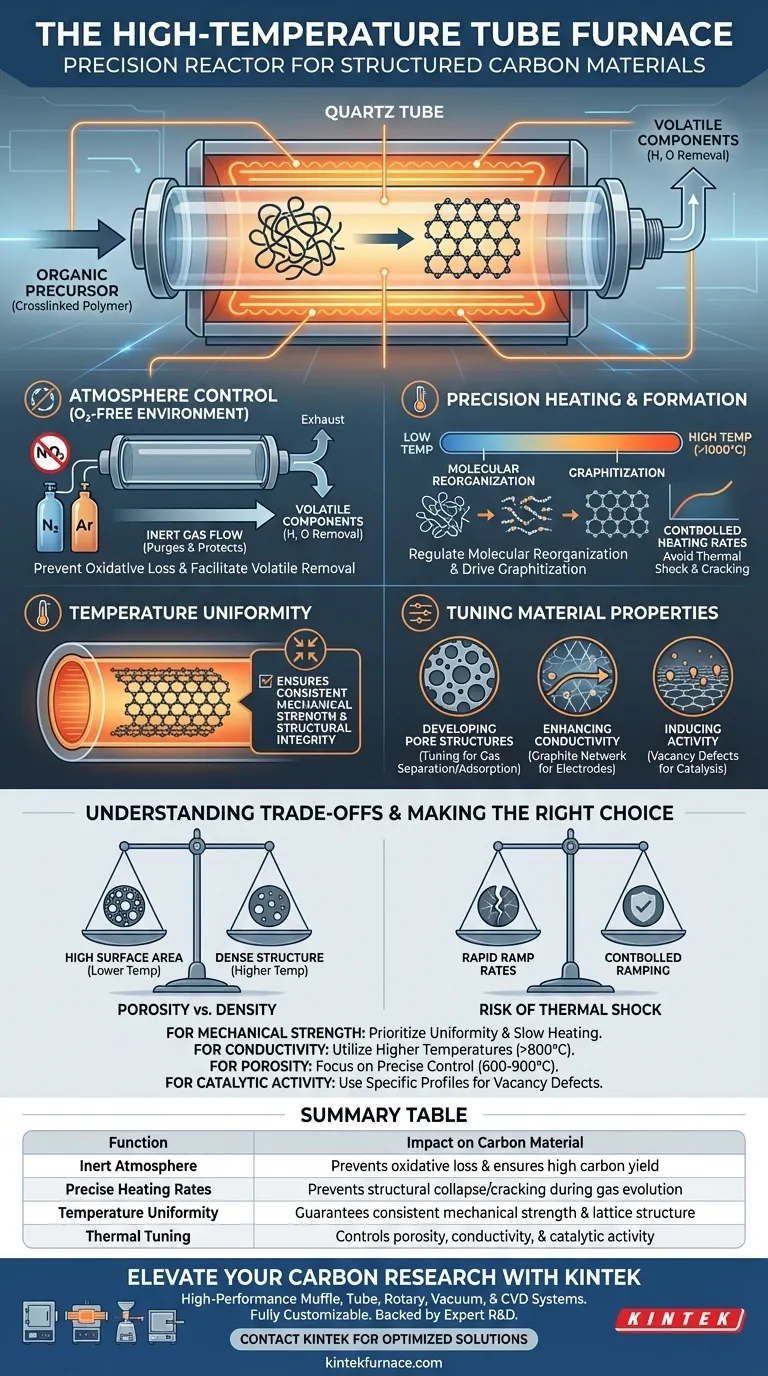

Il ruolo critico del controllo dell'atmosfera

Prevenire la perdita ossidativa

Il ruolo più fondamentale del forno è creare un ambiente privo di ossigeno. Se fosse presente ossigeno ad alte temperature, il materiale precursore brucerebbe semplicemente in cenere. Purgando il tubo con gas inerti come azoto ad alta purezza o Argon, il forno protegge il materiale, assicurando che la perdita di massa sia limitata solo ai componenti volatili, non alla struttura di carbonio stessa.

Facilitare la rimozione dei volatili

Quando il forno riscalda il precursore, induce il rilascio di atomi non carboniosi (come idrogeno e ossigeno). Un flusso continuo di gas inerte aiuta a spazzare via questi componenti volatili dalla superficie del materiale. Questa rimozione è essenziale per "scheletrizzare" il precursore, lasciando una matrice di carbonio pura e stabile.

Riscaldamento di precisione e formazione strutturale

Regolare la riorganizzazione molecolare

Il forno guida la trasformazione chimica del precursore polimerico reticolato. Sotto calore elevato, le catene molecolari si rompono e successivamente si riorganizzano. Questo processo consente agli atomi di carbonio rimanenti di allinearsi, portando infine alla grafitizzazione, dove il carbonio forma un reticolo cristallino altamente ordinato.

Controllare la velocità di cambiamento

La velocità di riscaldamento è una variabile che deve essere rigorosamente gestita. I forni tubolari avanzati consentono profili di riscaldamento complessi e multistadio (ad esempio, riscaldamento a gradiente). Un aumento lento e controllato garantisce che la deidrogenazione avvenga in modo ordinato, prevenendo il collasso strutturale che può verificarsi se i gas vengono espulsi troppo violentemente.

L'importanza dell'uniformità della temperatura

Il riferimento principale evidenzia che l'uniformità della temperatura è un fattore critico per il prodotto finale. Un riscaldamento non uniforme porta a gradi di carbonizzazione incoerenti nel campione. Il calore uniforme garantisce che l'intero lotto raggiunga la stessa resistenza meccanica e integrità strutturale.

Regolare le proprietà del materiale

Sviluppare strutture porose

La temperatura specifica e il profilo di riscaldamento determinano la porosità del materiale. Gestendo la temperatura di carbonizzazione (spesso tra 600°C e 900°C), il forno controlla il restringimento dei micropori. Questa precisione consente agli ingegneri di regolare la dimensione dei pori per applicazioni specifiche, come il setacciamento molecolare o la separazione dei gas.

Migliorare la conduttività e l'attività

Il trattamento ad alta temperatura trasforma i polimeri isolanti in reti di carbonio conduttive. Per applicazioni specifiche come i materiali degli elettrodi, l'ambiente del forno può essere regolato per indurre difetti di vacanza di carbonio. Queste imperfezioni controllate possono aumentare significativamente l'attività elettrochimica del materiale.

Comprendere i compromessi

Il rischio di shock termico

Sebbene le alte temperature siano necessarie per la grafitizzazione, un riscaldamento troppo rapido può essere dannoso. Velocità di aumento aggressive possono causare una rapida evoluzione di gas che incrina lo scheletro del materiale. Ciò compromette la resistenza meccanica e può rovinare la continuità strutturale richiesta per applicazioni ad alte prestazioni.

Bilanciare porosità e densità

Spesso c'è un compromesso tra area superficiale e densità strutturale. Temperature più basse possono preservare più micropori (elevata area superficiale), mentre temperature più alte (sopra i 1000°C) tendono a far collassare questi pori per creare una struttura più densa e grafitica. Le impostazioni del forno devono essere scelte in base al fatto che la priorità sia la capacità di adsorbimento o la conducibilità elettrica.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di carbonizzazione, allinea i parametri del forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità all'uniformità della temperatura e a velocità di riscaldamento più lente per garantire un quadro di carbonio privo di difetti e altamente ordinato.

- Se il tuo obiettivo principale è la conduttività elettrica: Utilizza temperature più elevate (spesso >800°C) per massimizzare la grafitizzazione e garantire una rimozione completa degli atomi non carboniosi.

- Se il tuo obiettivo principale è la separazione dei gas (porosità): Concentrati sul controllo preciso della temperatura nell'intervallo 600°C-900°C per ottimizzare il restringimento dei micropori e la distribuzione delle dimensioni dei pori.

- Se il tuo obiettivo principale è l'attività catalitica: Utilizza profili di riscaldamento specifici per indurre difetti di vacanza all'interno del reticolo di carbonio, migliorando la reattività superficiale.

Il forno tubolare ad alta temperatura è il ponte tra un polimero organico grezzo e un materiale di carbonio funzionale di alto valore.

Tabella riassuntiva:

| Funzione | Impatto sul materiale di carbonio |

|---|---|

| Atmosfera inerte | Previene la perdita ossidativa e garantisce un'elevata resa di carbonio |

| Velocità di riscaldamento precise | Previene il collasso/crepatura strutturale durante l'evoluzione dei gas |

| Uniformità della temperatura | Garantisce resistenza meccanica e struttura del reticolo coerenti |

| Regolazione termica | Controlla la porosità, la conduttività e l'attività catalitica |

Eleva la tua ricerca sul carbonio con KINTEK

La carbonizzazione precisa richiede più del semplice calore; richiede il controllo assoluto che si trova nei sistemi termici ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD di livello professionale progettati per soddisfare gli standard rigorosi della scienza dei materiali.

Sia che tu stia sviluppando elettrodi ad alta conduttività o setacci molecolari avanzati, i nostri forni sono completamente personalizzabili per le tue velocità di rampa e requisiti di atmosfera unici. Contatta KINTEK oggi stesso per scoprire come la nostra competenza ingegneristica può ottimizzare l'integrità strutturale e le prestazioni del tuo materiale.

Guida Visiva

Riferimenti

- Paul N. Smith, Zhe Qiang. Accurate additive manufacturing of lightweight and elastic carbons using plastic precursors. DOI: 10.1038/s41467-024-45211-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali funzioni principali svolge un forno tubolare a controllo programmato? Padroneggia la sintesi BN@C con precisione

- Perché usare l'argon nei forni tubolari per nanotubi di titania? Ottimizzare il trasporto di carica e la produzione di idrogeno

- Quale ruolo svolge un forno tubolare da laboratorio nel trattamento termico delle leghe NiTiCu? Ottimizzare le proprietà di memoria di forma

- Quali sono i componenti di un forno a tubo di base capace di resistere a 1200°C? Parti essenziali per laboratori ad alta temperatura

- Come viene utilizzato un forno a tubi da laboratorio nella ricerca sulle nuove energie?Alimentare l'innovazione sostenibile

- Qual è il ruolo principale di un forno tubolare nella preparazione del biochar? Controlli precisi della pirolisi

- Qual è il significato del lento processo di raffreddamento in un forno tubolare ad alta temperatura? Master Synthesis Quality TMD

- Qual è la funzione di un forno a tubo sottovuoto da laboratorio nel trattamento di soluzione dell'Inconel X-750? Ottenere microstrutture pure