La necessità principale di introdurre un'atmosfera inerte come l'argon in un forno tubolare è quella di creare un ambiente controllato e carente di ossigeno durante il processo di ricottura. Escludendo l'ossigeno atmosferico, si costringono i nanotubi di titania a subire una modifica riduttiva, portando alla formazione deliberata di difetti strutturali noti come vacanze di ossigeno.

Concetto chiave L'introduzione di argon previene l'ossidazione che si verificherebbe naturalmente in aria, promuovendo invece un ambiente riduttivo che genera difetti di vacanza di ossigeno. Questi difetti specifici sono la chiave per sbloccare una maggiore conduttività elettronica e minimizzare la ricombinazione di carica, con conseguente produzione di idrogeno fotoelettrochimico superiore.

Il Meccanismo dell'Ingegneria dei Difetti

Creazione di un Ambiente Riduttivo

La ricottura standard in aria fornisce un'abbondante quantità di ossigeno al materiale, creando un reticolo cristallino stechiometrico (perfettamente bilanciato).

Per modulare il trasporto di carica, è necessario interrompere questo equilibrio. L'introduzione di argon crea un ambiente riduttivo, privando l'ambiente di ossigeno mentre il materiale viene riscaldato.

Generazione di Vacanze di Ossigeno

In queste condizioni inerti, gli atomi di ossigeno lasciano il reticolo cristallino della titania.

Questa rimozione crea difetti di vacanza di ossigeno. Questi non sono errori, ma modifiche strutturali calcolate necessarie per alterare il comportamento elettronico dei nanotubi.

Modulazione delle Proprietà Elettroniche

Aumento della Densità dei Donatori

L'introduzione di vacanze di ossigeno modifica fondamentalmente la struttura elettronica della titania.

Queste vacanze agiscono come donatori di elettroni. Di conseguenza, la densità dei donatori del materiale aumenta significativamente rispetto ai campioni ricotti in ambienti ricchi di ossigeno.

Miglioramento della Conduttività Elettronica

Un risultato diretto dell'aumento della densità dei donatori è il miglioramento della conduttività.

Le vacanze di ossigeno facilitano il movimento degli elettroni attraverso il materiale. Ciò aumenta la conduttività elettronica complessiva, rendendo i nanotubi più efficienti nel trasporto dei portatori di carica.

Miglioramento delle Prestazioni Fotoelettrochimiche

Inibizione della Ricombinazione di Carica

Una delle maggiori sfide nei sistemi fotoelettrochimici è la tendenza degli elettroni e delle lacune fotogenerate a ricombinarsi prima che possano svolgere un lavoro utile.

Le vacanze di ossigeno generate dall'atmosfera di argon inibiscono efficacemente questa ricombinazione. Aiutano a separare le cariche, assicurando che rimangano disponibili per le reazioni chimiche.

Massimizzazione della Produzione di Idrogeno

Il risultato finale di queste modifiche è un aumento tangibile dell'efficienza della reazione.

Poiché il trasporto di carica è migliorato e la ricombinazione è soppressa, il sistema raggiunge un aumento sostanziale dell'efficienza della produzione di idrogeno fotoelettrochimico.

Comprensione dei Compromessi Operativi

Il Costo del Controllo Atmosferico

La necessità di un'atmosfera inerte implica un compromesso tra complessità del processo e prestazioni del materiale.

Non è possibile ottenere questi stati ad alta conduttività in un forno ad aria aperta. Se è presente ossigeno, "riparerà" le vacanze, riportando il materiale a uno stato meno conduttivo e stechiometrico. Pertanto, un rigoroso controllo ambientale è il costo inevitabile di un trasporto di carica ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un'atmosfera di argon è necessaria per la tua applicazione specifica, considera le tue metriche di prestazione:

- Se il tuo obiettivo principale è massimizzare la conduttività: devi utilizzare un'atmosfera inerte per generare le vacanze di ossigeno che aumentano la densità dei donatori.

- Se il tuo obiettivo principale è la produzione efficiente di idrogeno: hai bisogno dell'ambiente riduttivo per inibire la ricombinazione elettrone-lacuna, che è il principale meccanismo di perdita in questi sistemi.

Controllando l'atmosfera, trasformi la titania da un semplice semiconduttore in un materiale di trasporto di carica altamente efficiente.

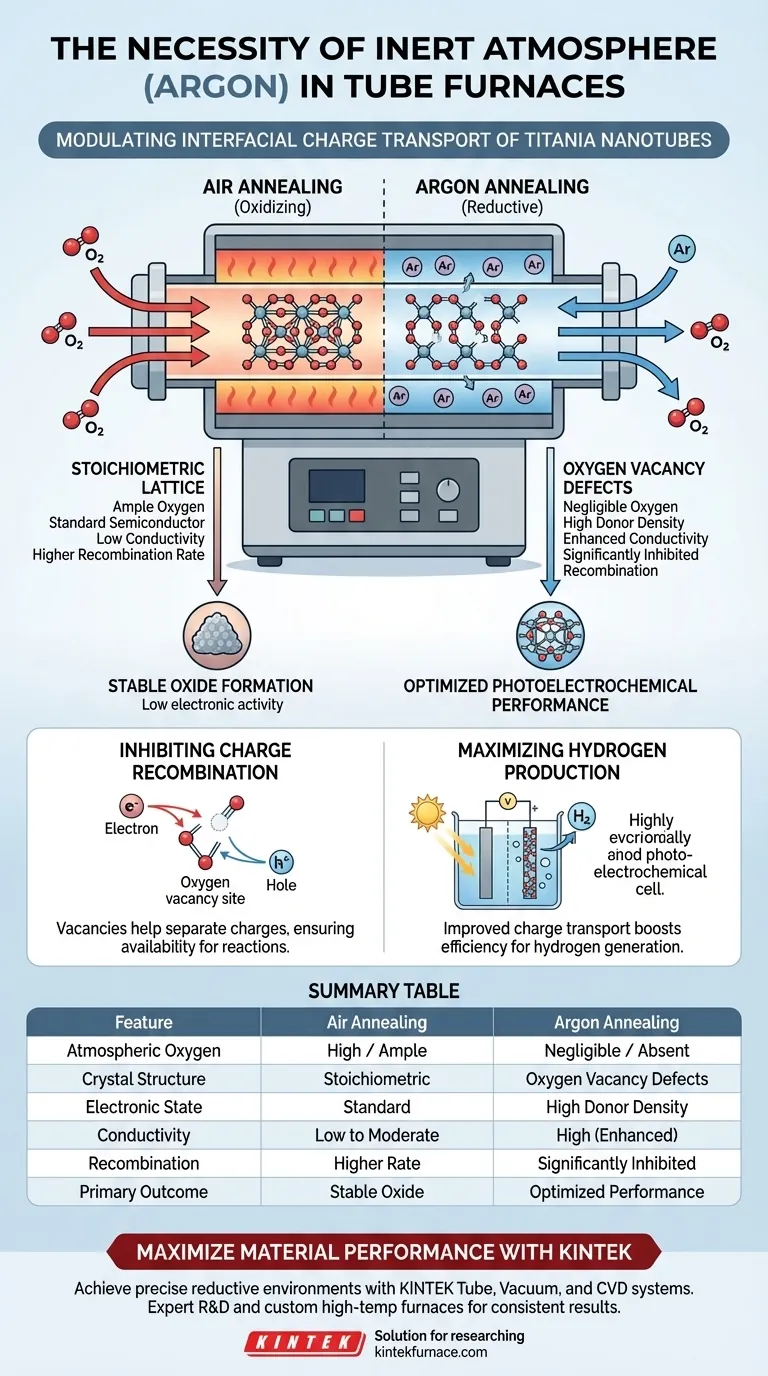

Tabella Riassuntiva:

| Caratteristica | Ricottura in Aria (Ossidante) | Ricottura in Argon (Riduttivo) |

|---|---|---|

| Ossigeno Atmosferico | Alto / Abbondante | Trascurabile / Assente |

| Struttura Cristallina | Stechiometrica (Perfetta) | Difetti di Vacanza di Ossigeno |

| Stato Elettronico | Semiconduttore Standard | Alta Densità di Donatori |

| Conduttività | Bassa a Moderata | Alta (Potenziata) |

| Ricombinazione | Tasso Più Elevato | Significativamente Inibita |

| Risultato Principale | Formazione di Ossido Stabile | Prestazioni Fotoelettrochimiche Ottimizzate |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Ottenere l'ambiente riduttivo preciso per la modulazione dei nanotubi di titania richiede un controllo atmosferico senza compromessi. KINTEK fornisce sistemi leader del settore per forni tubolari, sottovuoto e CVD progettati per mantenere ambienti inerti ad alta purezza, garantendo una generazione costante di vacanze di ossigeno per la tua ricerca.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi parametri sperimentali unici. Non lasciare che l'interferenza atmosferica comprometta i tuoi risultati: collabora con KINTEK per sbloccare una conduttività elettronica e un'efficienza di produzione di idrogeno superiori.

Pronto a elevare la tua lavorazione termica? Contatta oggi i nostri esperti per trovare la soluzione di forno personalizzata perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la funzione principale di un forno a diffusione a tubo di quarzo? Ottimizzare le prestazioni di drogaggio delle celle solari PERT

- Cos'è un forno a tubi da 70 mm e qual è il suo utilizzo principale? Sblocca la precisione nella lavorazione dei materiali

- Qual è il ruolo principale di un forno tubolare nella sintesi di compositi magnetici a base di carbonio? Opinioni di esperti

- Perché è necessario utilizzare un forno tubolare con atmosfera inerte per la sbavatura termica dei corpi verdi ceramici?

- Qual è la funzione principale di un forno tubolare nella pirolisi della biomassa? Ottenere precisione nella ricerca sui materiali

- In quali scenari vengono utilizzati forni a tubi o forni a muffola da laboratorio ad alta temperatura? Studio delle ceramiche MgTiO3-CaTiO3

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura

- Quale ruolo svolge un forno a tubo sotto vuoto nella preparazione del biochar di paglia di grano? Pirolisi controllata avanzata