Una muffola ad alta temperatura funge da strumento primario per indurre e analizzare l'evoluzione strutturale nelle fibre di para-aramide sotto stress termico. Crea un ambiente precisamente controllato, tipicamente tra 200°C e 500°C, per innescare specifiche trasformazioni chimiche e fisiche necessarie per la ricerca sui materiali.

La funzione principale della muffola è simulare la degradazione ad alta temperatura, consentendo ai ricercatori di isolare come il calore influisce sull'integrità molecolare della fibra attraverso l'ossidazione, la scissione delle catene e la reticolazione.

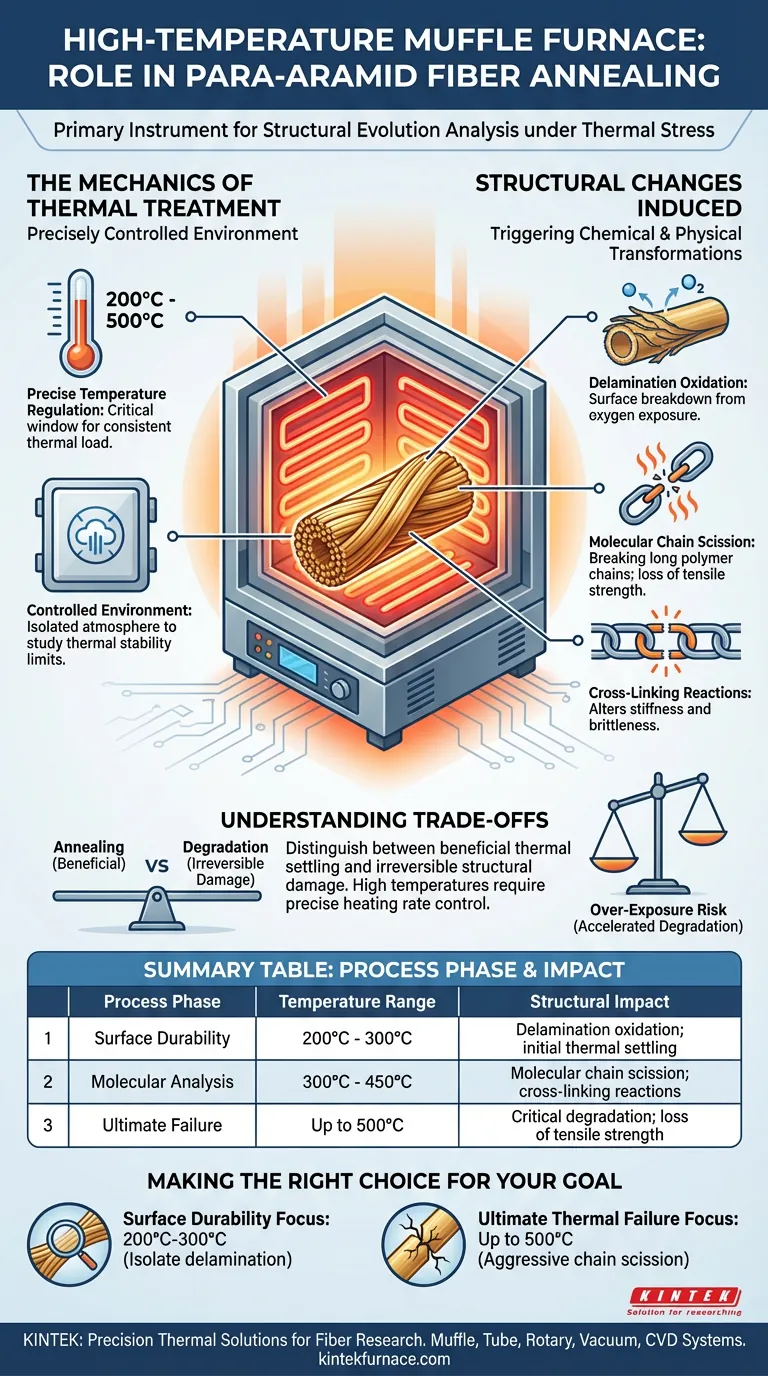

La Meccanica del Trattamento Termico

Regolazione Precisa della Temperatura

Il ruolo fondamentale della muffola è mantenere gradienti di temperatura esatti.

Per le fibre di para-aramide, ciò comporta generalmente l'operatività all'interno di una finestra critica di 200°C - 500°C.

Questa precisione garantisce che il carico termico applicato al materiale sia coerente e riproducibile tra gli esperimenti.

Creazione di un Ambiente Controllato

Oltre al semplice riscaldamento, la muffola fornisce un'atmosfera stabile per le fibre.

Questo isolamento è necessario per studiare come le proprietà fisiche e chimiche del materiale evolvono unicamente in risposta alla temperatura.

Agisce come l'attrezzatura principale per determinare i limiti di stabilità termica della fibra.

Cambiamenti Strutturali Indotti dalla Muffola

Ossidazione per Delaminazione

Uno dei principali cambiamenti strutturali indotti dalla muffola è l'ossidazione per delaminazione.

Questo processo comporta la rottura degli strati superficiali della fibra a causa dell'esposizione all'ossigeno ad alta temperatura.

Il monitoraggio di questo aiuta i ricercatori a comprendere come la durabilità esterna della fibra si degrada nel tempo.

Scissione delle Catene Molecolari

L'energia termica fornita dalla muffola innesca la scissione delle catene molecolari.

Questa è la rottura delle lunghe catene polimeriche che conferiscono alle fibre di para-aramide la loro caratteristica elevata resistenza.

Lo studio di questo meccanismo è vitale per prevedere la perdita di resistenza alla trazione in applicazioni ad alto calore.

Reazioni di Reticolazione

Contemporaneamente, il trattamento termico può indurre reazioni di reticolazione tra le catene polimeriche.

Mentre la scissione delle catene indebolisce il materiale, la reticolazione può alterarne la rigidità e la fragilità.

La muffola consente l'osservazione precisa della competizione tra queste forze degradanti e ristrutturanti.

Comprendere i Compromessi nell'Analisi Termica

Ricottura vs. Degradazione

Mentre il termine "ricottura" implica un trattamento per migliorare le proprietà, nel contesto della ricerca sulle para-aramidi a queste temperature, l'attenzione è spesso sulla degradazione.

La muffola viene utilizzata per spingere il materiale ai suoi limiti per identificare i punti di cedimento.

I ricercatori devono distinguere tra un assestamento termico benefico e un danno strutturale irreversibile.

Il Rischio di Sovraesposizione

Operare all'estremità superiore dello spettro di 500°C accelera significativamente la degradazione.

Il calore eccessivo può portare a una rapida perdita totale delle proprietà meccaniche, rendendo i dati difficili da acquisire accuratamente.

Il controllo preciso della velocità di riscaldamento è essenziale per catturare le sfumature dell'evoluzione strutturale prima che si verifichi il cedimento totale.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si utilizza una muffola ad alta temperatura per l'analisi delle fibre di para-aramide, allinea i tuoi parametri con i tuoi specifici obiettivi di ricerca.

- Se il tuo obiettivo principale è analizzare la durabilità superficiale: Concentrati sulla gamma di temperature più bassa (200°C–300°C) per isolare gli effetti dell'ossidazione per delaminazione senza innescare una massiccia scissione delle catene.

- Se il tuo obiettivo principale è determinare il cedimento termico definitivo: Utilizza la gamma di temperature più alta (fino a 500°C) per indurre aggressivamente la scissione delle catene molecolari e le reazioni di reticolazione.

Padroneggiando l'ambiente termico all'interno della muffola, converti il calore grezzo in dati critici sul ciclo di vita e sui limiti delle fibre ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Impatto Strutturale sulle Fibre |

|---|---|---|

| Durabilità Superficiale | 200°C - 300°C | Ossidazione per delaminazione e assestamento termico iniziale |

| Analisi Molecolare | 300°C - 450°C | Scissione delle catene molecolari e reazioni di reticolazione |

| Cedimento Definitivo | Fino a 500°C | Degradazione critica e perdita di resistenza alla trazione |

Soluzioni Termiche di Precisione per la Ricerca sulle Fibre

Massimizza l'accuratezza della tua ricerca sui materiali con le soluzioni di laboratorio ad alte prestazioni di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi a muffola, tubolari, rotativi, sottovuoto e CVD progettati per fornire i gradienti di temperatura precisi richiesti per l'analisi delle fibre di para-aramide e di altri materiali ad alte prestazioni.

Sia che tu necessiti di attrezzature standard o di un sistema personalizzabile su misura per le tue esigenze di ricerca uniche, le nostre muffole garantiscono risultati coerenti e riproducibili. Contattaci oggi stesso per discutere come le nostre muffole da laboratorio ad alta temperatura possono ottimizzare i tuoi studi di ricottura e degradazione!

Guida Visiva

Riferimenti

- Chunyan Zhu, Chen Yang. Testing and characterization of high-temperature degradation performanceof para-aramid fibres. DOI: 10.35530/it.075.01.2023115

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali misure di sicurezza elettrica sono richieste per un forno a muffola? Passaggi essenziali per prevenire scosse elettriche e incendi

- Quali caratteristiche di sicurezza sono incorporate nei design dei forni a muffola? Garantire la protezione dell'operatore e delle apparecchiature

- Quali sono le specifiche tecniche dei forni a scatola? Una guida alla temperatura, all'uniformità e alla personalizzazione

- Qual è la funzione principale di un forno a muffola ad alta temperatura nella rigenerazione LFP? Ripristina la durata della batteria con precisione

- Come contribuisce un forno a muffola ad alta temperatura alla formazione della fase LSFCr? Ottimizzare la cristallinità R3c

- Quali sono i vantaggi dei forni a muffola moderni rispetto ai modelli più vecchi? Scopri Precisione, Efficienza e Affidabilità

- Qual è l'applicazione specifica di una muffola nella sperimentazione di caratterizzazione del biochar? Ottimizzare l'analisi delle ceneri

- Qual era lo scopo iniziale di un forno a muffola e come si è evoluto? Scopri il suo viaggio da scudo contro la contaminazione a strumento di precisione