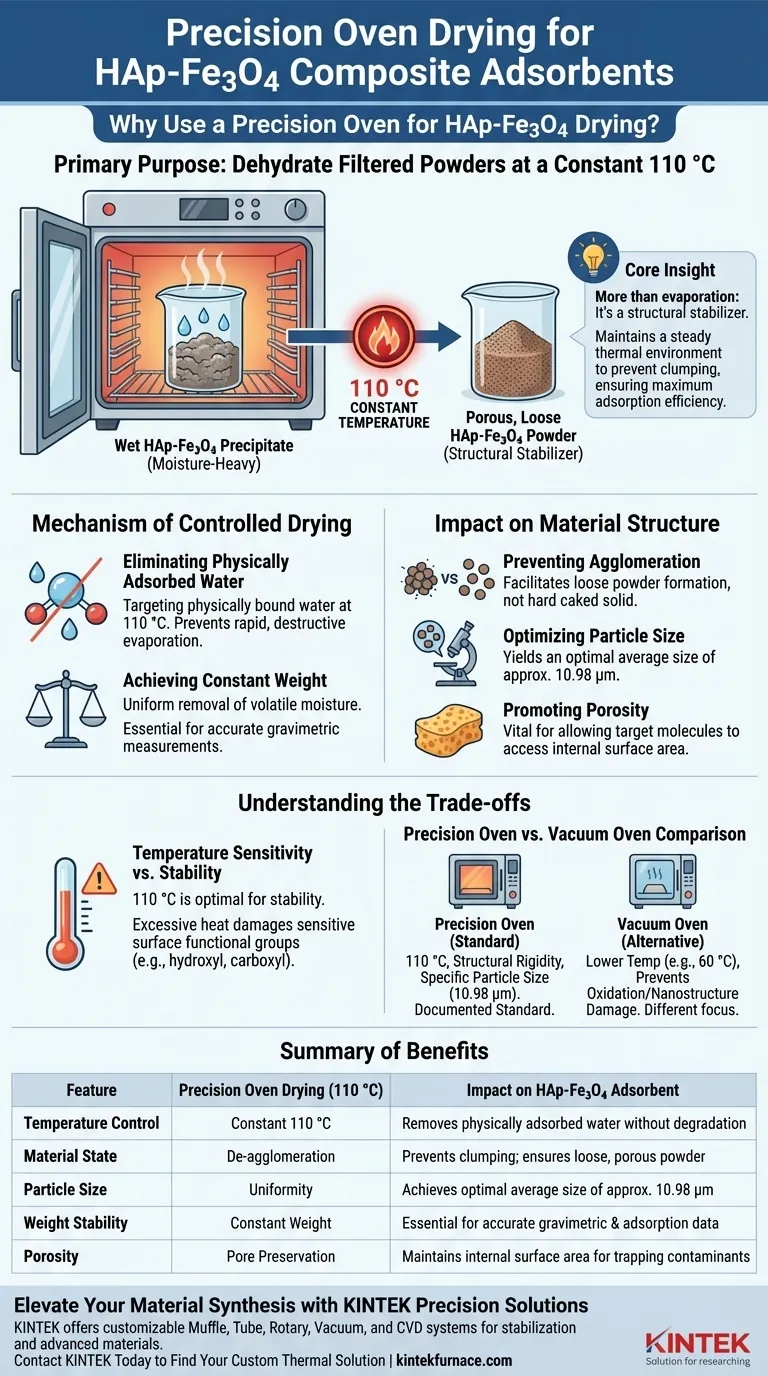

Lo scopo principale dell'utilizzo di un forno di precisione nella fase di essiccazione degli adsorbenti compositi HAp-Fe3O4 è la disidratazione delle polveri filtrate a una temperatura costante e controllata di 110 °C. Questo specifico trattamento termico rimuove l'acqua fisicamente adsorbita senza compromettere la stabilità fondamentale del materiale composito.

Concetto chiave: Il forno di precisione fa più che semplicemente evaporare l'acqua; agisce come stabilizzatore strutturale. Mantenendo un ambiente termico stabile, impedisce l'agglomerazione della polvere, garantendo che il materiale finale rimanga sciolto e poroso per un'efficienza di adsorbimento massima.

Il Meccanismo di Essiccazione Controllata

Eliminazione dell'Acqua Fisicamente Adsorbita

La sintesi di HAp-Fe3O4 prevede una filtrazione a umido, che si traduce in una torta di filtrazione ricca di umidità.

Il forno di precisione opera a 110 °C per agire sulle molecole d'acqua legate fisicamente. Questa temperatura è sufficiente per eliminare l'umidità, ma è sufficientemente controllata per prevenire un'evaporazione rapida e distruttiva.

Raggiungimento del Peso Costante

Un aspetto critico dell'utilizzo di un forno di precisione è la capacità di raggiungere un peso costante.

Mantenendo una temperatura stabile, il forno garantisce che tutta l'umidità volatile venga rimossa uniformemente. Questo è essenziale per misurazioni gravimetriche accurate negli esperimenti di adsorbimento successivi.

Impatto sulla Struttura del Materiale

Prevenzione dell'Agglomerazione

L'essiccazione è una fase critica in cui le particelle spesso si attaccano tra loro, riducendo l'area superficiale disponibile per l'adsorbimento.

Il processo del forno di precisione aiuta a prevenire questa agglomerazione della polvere. Facilita la formazione di una polvere sciolta piuttosto che di un solido duro e compattato.

Ottimizzazione della Dimensione delle Particelle

L'ambiente di essiccazione controllata influenza direttamente le dimensioni fisiche dell'adsorbente.

Un uso corretto del forno di precisione produce una dimensione media delle particelle di circa 10,98 μm. Questa dimensione specifica indica una transizione riuscita a una forma di polvere utilizzabile.

Promozione della Porosità

Gli adsorbenti si basano sui pori per intrappolare i contaminanti.

Rimuovendo l'acqua delicatamente ma a fondo, il forno aiuta a produrre un adsorbente poroso. Questa porosità è vitale per consentire alle molecole target di accedere all'area superficiale interna del materiale.

Comprensione dei Compromessi

Sensibilità alla Temperatura vs. Stabilità

Sebbene 110 °C sia ottimale per la stabilità strutturale in questo contesto, il trattamento termico comporta sempre dei rischi.

È necessario assicurarsi che la temperatura non superi la tolleranza del materiale. Il calore eccessivo può danneggiare i gruppi funzionali superficiali (come i gruppi idrossilici e carbossilici), che sono i siti attivi responsabili dell'adsorbimento.

Forno di Precisione vs. Forno Sottovuoto

È importante distinguere questo metodo dall'essiccazione sottovuoto.

Un forno sottovuoto opera tipicamente a temperature più basse (ad esempio, 60 °C) per prevenire l'ossidazione o il danneggiamento della nanostruttura. Tuttavia, per i compositi HAp-Fe3O4 che richiedono rigidità strutturale e dimensioni delle particelle specifiche (10,98 μm), il forno di precisione standard a 110 °C è lo standard documentato per stabilire le proprietà di base del materiale.

Fare la Scelta Giusta per il Tuo Progetto

Per massimizzare l'efficacia del tuo adsorbente HAp-Fe3O4, allinea il tuo metodo di essiccazione con i tuoi specifici obiettivi di stabilità.

- Se il tuo obiettivo principale è la stabilità strutturale: Utilizza il forno di precisione a 110 °C per garantire una polvere sciolta e porosa con una dimensione ottimale delle particelle di circa 10,98 μm.

- Se il tuo obiettivo principale è la protezione della chimica superficiale: Monitora attentamente la durata dell'essiccazione per assicurarti di rimuovere l'umidità senza degradare i sensibili siti attivi idrossilici o carbossilici.

Controllando rigorosamente la temperatura di essiccazione, trasformi un precipitato umido in un adsorbente poroso ad alte prestazioni pronto per l'applicazione.

Tabella Riassuntiva:

| Caratteristica | Essiccazione con Forno di Precisione (110°C) | Impatto sull'Adsorbente HAp-Fe3O4 |

|---|---|---|

| Controllo della Temperatura | Costante 110 °C | Rimuove l'acqua fisicamente adsorbita senza degradazione |

| Stato del Materiale | De-agglomerazione | Previene l'agglomerazione; garantisce una polvere sciolta e porosa |

| Dimensione delle Particelle | Uniformità | Raggiunge una dimensione media ottimale di circa 10,98 μm |

| Stabilità del Peso | Peso Costante | Essenziale per dati gravimetrici e di adsorbimento accurati |

| Porosità | Conservazione dei Pori | Mantiene l'area superficiale interna per intrappolare i contaminanti |

Migliora la Sintesi del Tuo Materiale con le Soluzioni di Precisione KINTEK

Non lasciare che un'essiccazione incoerente comprometta le prestazioni del tuo adsorbente. Supportato da R&D e produzione esperti, KINTEK offre una gamma completa di sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, oltre a forni ad alta temperatura specializzati per laboratori. Sia che tu debba stabilizzare compositi HAp-Fe3O4 o sviluppare materiali porosi avanzati, le nostre attrezzature sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare l'efficienza del tuo laboratorio e la qualità dei materiali?

Contatta KINTEK Oggi per Trovare la Tua Soluzione Termica Personalizzata

Guida Visiva

Riferimenti

- Charlena Charlena, Muhammad Dicky Iswara. Synthesis and Characterization of Hydroxyapatite Composites Based on Tutut (Belamya Javanica) and Magnetite by Coprecipitation as Adsorbents of Pb Metals Ion. DOI: 10.26554/sti.2025.10.1.111-122

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Perché sono necessari 800 °C per la fosforizzazione di Ln-MoP@C? Sblocca un'ingegneria catalitica superiore

- Perché utilizzare uno stadio di riscaldamento del campione per lo studio dell'interfaccia Si/SiO2? Analisi dello stress termico e del disallineamento CTE in tempo reale

- Qual è lo scopo dell'utilizzo di un forno di ricottura continua? Ottimizzare la normalizzazione e le prestazioni dell'acciaio al silicio

- Quali fattori ambientali possono essere controllati in una camera a vuoto? Controllare Pressione, Temperatura, Umidità e Radiazione

- Perché è necessario un trattamento di ricottura a bassa temperatura per le microsfere d'oro poroso? Garantire l'integrità strutturale

- Qual è lo scopo del post-trattamento del carbonio derivato da carburo drogato con azoto (N-CDC)? Ottimizzare purezza e prestazioni

- Quali sono i metodi di trasferimento del calore nei forni? Padroneggia il controllo del calore per risultati migliori

- Quale forno viene utilizzato per la sinterizzazione? Trova la giusta soluzione ad alta temperatura per i tuoi materiali