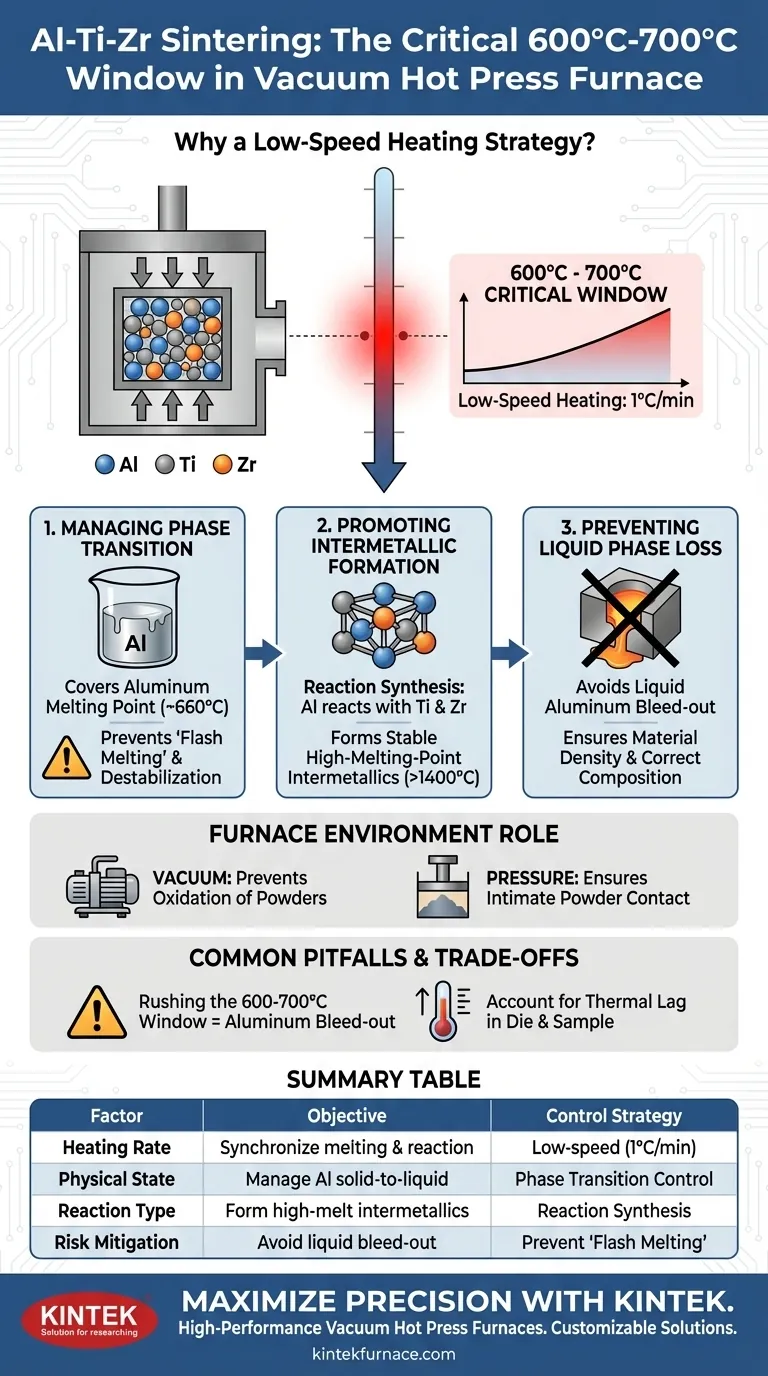

La finestra critica da 600°C a 700°C nel tuo profilo di riscaldamento corrisponde direttamente al punto di fusione dell'alluminio. Una strategia di riscaldamento a bassa velocità viene implementata qui per gestire rigorosamente la transizione dell'alluminio da solido a liquido. Riducendo la velocità di riscaldamento (tipicamente a 1°C/min), si garantisce che l'alluminio fuso reagisca immediatamente con le polveri di titanio e zirconio per formare intermetallici stabili e ad alto punto di fusione, piuttosto che fluire fuori dalla matrice come liquido.

L'obiettivo principale è sincronizzare la fusione dell'alluminio con il suo consumo chimico. Il riscaldamento lento consente all'alluminio liquido di essere catturato tramite sintesi di reazione, trasformandolo in composti resistenti al calore (>1400°C) e prevenendo il collasso strutturale che si verifica se la fase liquida fuoriesce.

La Meccanica della Sinterizzazione Reattiva

Gestione della Transizione di Fase

L'intervallo di temperatura da 600°C a 700°C copre il punto di fusione dell'alluminio (circa 660°C). In un sistema di polveri miste (Al-Ti-Zr), questa è la fase più volatile del processo.

Se il forno attraversa questo intervallo troppo rapidamente, si forma contemporaneamente un grande volume di alluminio liquido. Questa "fusione istantanea" può destabilizzare il compattato di polvere prima che le reazioni chimiche possano avvenire.

Promozione della Formazione di Intermetallici

L'obiettivo di questa specifica fase di riscaldamento è la sintesi di reazione. Si desidera che l'alluminio reagisca con il Titanio e lo Zirconio per formare nuovi composti intermetallici.

Questi composti risultanti hanno punti di fusione significativamente più elevati (superiori a 1400°C) rispetto all'alluminio puro. Riscaldando lentamente, si consente all'alluminio di fondersi localmente e reagire immediatamente, "bloccando" efficacemente l'alluminio in una struttura solida e resistente al calore.

Prevenzione della Perdita di Fase Liquida

Se la velocità di riscaldamento è troppo aggressiva, la cinetica di reazione non può tenere il passo con il processo di fusione. Ciò si traduce in un eccesso di alluminio liquido non reagito.

In un ambiente di pressa a caldo sottovuoto, questo liquido non reagito è suscettibile di fuoriuscire dalla matrice o di infiltrarsi impropriamente nei pori. Ciò porta a una perdita di materiale, a una composizione chimica deviata e, in definitiva, a un fallimento del ciclo di sinterizzazione.

Il Ruolo dell'Ambiente del Forno

Precisione del Controllo del Programma

Il forno a pressa a caldo sottovuoto è essenziale perché consente velocità di riscaldamento programmabili. Non si tratta di un'esplosione lineare di calore; richiede un'istruzione specifica di "mantenimento" o "rampa lenta" nel controller.

Mantenere una rigorosa velocità di 1°C/min (o simile) assicura che l'energia termica fornita corrisponda alla velocità di reazione delle polveri, piuttosto che sopraffarle.

Sinergia di Vuoto e Pressione

Mentre il controllo della temperatura gestisce la fusione, il vuoto e la pressione svolgono ruoli di supporto. L'atmosfera di vuoto impedisce l'ossidazione delle polveri metalliche sensibili (in particolare alluminio e titanio).

Contemporaneamente, la pressione meccanica (ad esempio, 40,8 MPa) assicura che le polveri rimangano a stretto contatto. Questo contatto fisico è cruciale affinché l'alluminio liquido trovi e reagisca istantaneamente con le particelle di Ti/Zr al momento della fusione.

Errori Comuni e Compromessi

Il Rischio di Affrettarsi

È allettante aumentare la velocità di riscaldamento per ridurre il tempo totale del ciclo. Tuttavia, saltare o affrettare la finestra 600-700°C è la causa principale del sanguinamento dell'alluminio.

Se vedi alluminio risolidificato sulla matrice o sul fondo del forno, o se la tua parte finale ha bassa densità e scarsa stechiometria, la tua velocità di rampa in questa zona specifica era probabilmente troppo alta.

Considerazioni sul Ritardo Termico

Gli operatori devono tenere conto della massa termica della matrice e del campione. La lettura del termocoppia può differire leggermente dalla temperatura interna del campione.

Una velocità di rampa lenta aiuta a minimizzare il gradiente termico tra l'esterno e l'interno del campione, garantendo che la reazione avvenga uniformemente in tutto il materiale, non solo sulla superficie.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando progetti il tuo profilo di sinterizzazione per compositi Al-Ti-Zr, considera quanto segue:

- Se il tuo obiettivo principale è l'Accuratezza Composizionale: aderisci rigorosamente alla rampa a bassa velocità (1°C/min) attraverso il punto di fusione per prevenire qualsiasi perdita della fase di alluminio.

- Se il tuo obiettivo principale è la Densità del Materiale: assicurati che venga applicata efficacemente un'elevata pressione meccanica durante questa fase di reazione per eliminare la porosità man mano che le fasi si trasformano.

- Se il tuo obiettivo principale è l'Efficienza del Ciclo: ottimizza le velocità di rampa prima di 600°C (ad esempio, dopo la fase di degasaggio a 400°C) o dopo 700°C, ma non compromettere mai la velocità all'interno della finestra di fusione critica.

Il successo in questo processo si basa sul trattare il punto di fusione dell'alluminio non solo come una temperatura da superare, ma come una reazione chimica da gestire.

Tabella Riassuntiva:

| Fattore | Strategia di Controllo 600°C - 700°C | Obiettivo Chiave |

|---|---|---|

| Velocità di Riscaldamento | Bassa velocità (tipicamente 1°C/min) | Sincronizzare la fusione con la cinetica di reazione |

| Stato Fisico | Transizione di Fase dell'Alluminio | Gestire la trasformazione da solido a liquido |

| Tipo di Reazione | Sintesi di Reazione | Formare intermetallici ad alto punto di fusione (>1400°C) |

| Mitigazione del Rischio | Prevenire la "Fusione Istantanea" | Evitare il sanguinamento dell'alluminio liquido e la perdita di materiale |

| Atmosfera | Vuoto e Pressione | Prevenire l'ossidazione e garantire uno stretto contatto tra le polveri |

Massimizza la Tua Precisione di Sinterizzazione con KINTEK

Non lasciare che il "sanguinamento dell'alluminio" rovini le tue complesse composizioni di materiali. Il successo nella sinterizzazione Al-Ti-Zr richiede attrezzature che offrano un controllo termico impareggiabile e una precisione di programmazione.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK fornisce forni a pressa a caldo sottovuoto, forni a muffola, a tubo, rotativi e sistemi CVD ad alte prestazioni. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi profili di sinterizzazione e le tue esigenze di ricerca uniche.

Pronto a elevare la tua sintesi di materiali? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il significato del controllo della temperatura nel condensatore durante il processo di distillazione del magnesio?

- Come fa un forno ad alta temperatura sotto vuoto da laboratorio a mantenere le condizioni per LiF-BeF2-LaF3? Controllo esperto dell'atmosfera

- Qual è lo scopo della zona calda in un forno a vuoto e quali materiali vengono comunemente utilizzati per la schermatura termica? Ottimizza i tuoi processi ad alta temperatura

- In che modo il riscaldamento a gas indiretto contribuisce all'efficienza dei forni a vuoto? Minori costi e aumento del ROI

- Quali vantaggi offre la tempra sottovuoto? Ottieni un trattamento termico superiore e senza distorsioni

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- In che modo il trattamento termico sottovuoto può migliorare la durata di servizio di parti meccaniche e utensili? Aumenta la durata e prolunga la vita utile

- Quali sono i componenti principali di un sistema di forno a vuoto? Parti chiave per una lavorazione termica precisa