In un forno a vuoto, il raffreddamento è ottenuto tramite due meccanismi primari: raffreddamento naturale lento all'interno del vuoto stesso, o raffreddamento forzato rapido utilizzando un mezzo come gas inerte o olio. La selezione di un metodo è dettata dallo specifico processo di trattamento termico eseguito e dalle proprietà finali desiderate del materiale.

La scelta di un metodo di raffreddamento per forno a vuoto non è una questione di semplice preferenza; è una variabile di processo critica che determina direttamente la microstruttura finale, la durezza e lo stress interno del componente trattato.

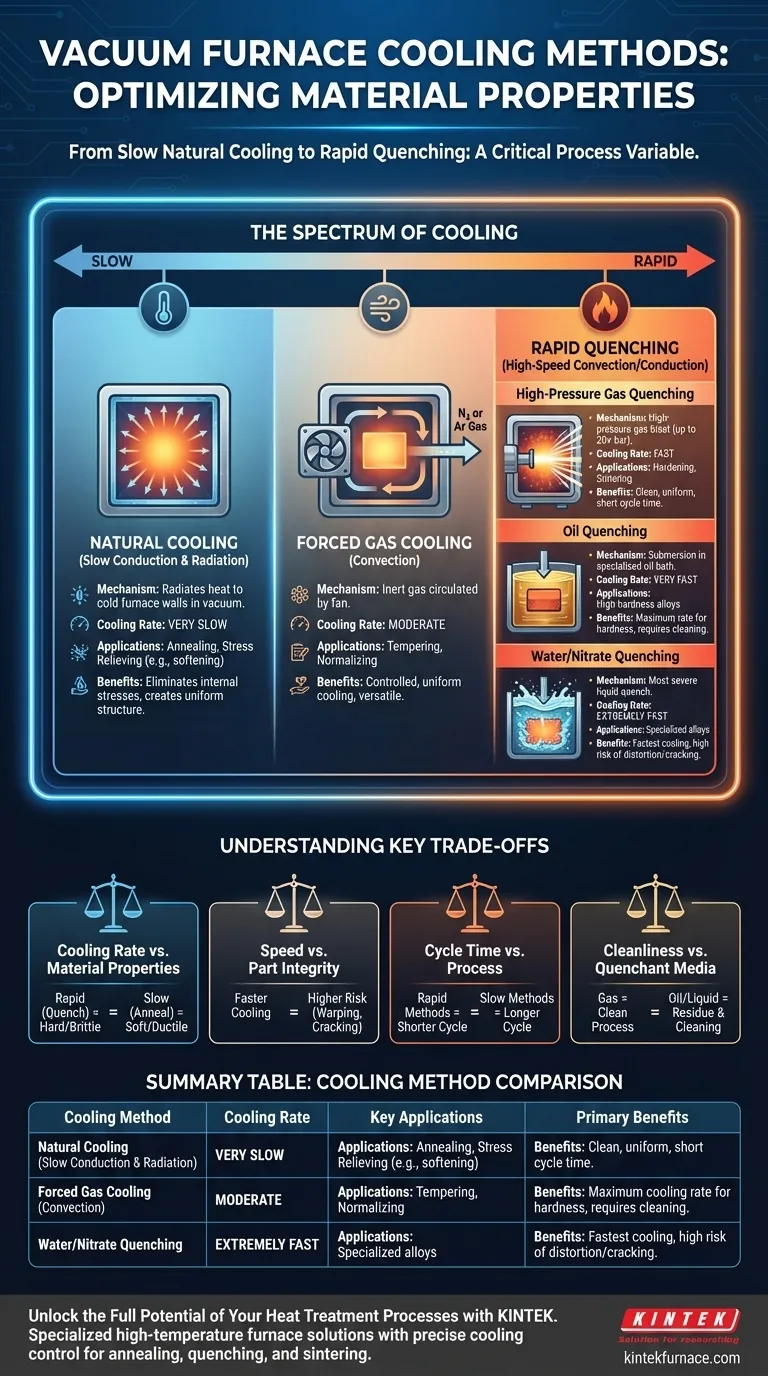

Lo Spettro del Raffreddamento: Da Lento a Rapido

La velocità di raffreddamento è probabilmente la fase più critica di qualsiasi ciclo di trattamento termico. I forni a vuoto offrono un controllo preciso su questa velocità, che va da estremamente lenta a eccezionalmente veloce.

Raffreddamento Naturale (Conduzione & Irraggiamento Lenti)

Il raffreddamento naturale è il metodo più lento disponibile. Dopo la fine del ciclo di riscaldamento, il forno viene semplicemente lasciato sotto vuoto e il carico si raffredda irraggiando calore verso le pareti fredde del forno.

Questo processo lento e delicato è essenziale per trattamenti come la ricottura o la distensione, dove l'obiettivo è eliminare le tensioni interne e creare una struttura del materiale morbida e uniforme.

Raffreddamento Forzato a Gas (Convezione)

Per accelerare il raffreddamento oltre quanto consentito dall'irraggiamento naturale, un gas inerte come azoto o argon viene introdotto nella zona calda e fatto circolare da un ventilatore.

Questo metodo, spesso chiamato "raffreddamento a gas", fornisce un raffreddamento più rapido e uniforme. È un'opzione versatile utilizzata per processi come la tempera o la normalizzazione che richiedono una velocità di raffreddamento controllata più rapida della ricottura ma più lenta di una tempra completa.

Tempra Rapida (Convezione/Conduzione ad Alta Velocità)

La tempra è il processo di raffreddamento di un metallo a una velocità rapida per ottenere proprietà specifiche del materiale, in particolare la durezza. I forni a vuoto possono integrare diversi metodi di tempra.

- Tempra a Gas ad Alta Pressione: Questo è un metodo di tempra molto comune e pulito. Gas inerte ad alta pressione (fino a 20 bar o più) viene immesso nella camera, rimuovendo rapidamente il calore. Offre un'ottima uniformità ed evita la contaminazione associata alle tempere liquide.

- Tempra in Olio: Per alcune leghe che richiedono una velocità di raffreddamento ancora più rapida di quella che il gas può fornire, il carico viene immerso in un bagno di olio di tempra specializzato. Questo viene spesso fatto in una camera sigillata separata collegata al forno. Sebbene efficace, richiede una pulizia post-processo delle parti.

- Tempra in Acqua o Nitrati: Questi sono i metodi di tempra più severi, che offrono le velocità di raffreddamento più rapide possibili. Tuttavia, sono meno comuni nei forni a vuoto a causa dell'alto rischio di distorsione o criccazione delle parti a causa dello shock termico estremo e della complessità di integrare liquidi in un ambiente sottovuoto.

Comprendere i Compromessi Chiave

La scelta di un metodo di raffreddamento implica il bilanciamento del risultato metallurgico desiderato con l'efficienza del processo e i potenziali rischi. Comprendere questi compromessi è fondamentale per un trattamento termico di successo.

Velocità di Raffreddamento vs. Proprietà del Materiale

Questo è il principio fondamentale del trattamento termico. Il raffreddamento rapido (tempra) blocca una struttura cristallina dura e fragile (come la martensite nell'acciaio). Il raffreddamento lento (ricottura) permette alla struttura di riformarsi in uno stato morbido e duttile.

Velocità vs. Integrità del Pezzo

Più rapida è la velocità di raffreddamento, maggiore è lo stress termico posto sul componente. Sebbene una tempra rapida sia necessaria per la durezza, aumenta anche significativamente il rischio di deformazione, distorsione e criccature, specialmente in geometrie complesse.

Tempo di Ciclo vs. Processo

I metodi di raffreddamento rapido come la tempra a gas ad alta pressione riducono drasticamente il tempo complessivo del ciclo di processo, aumentando la produttività del forno. Il raffreddamento naturale lento, sebbene necessario per la ricottura, può richiedere molte ore e occupa il forno per un periodo più lungo.

Pulizia vs. Mezzi Tempranti

La tempra a gas è un processo eccezionalmente pulito, che fornisce parti che non richiedono pulizia successiva. La tempra a olio, al contrario, lascia un residuo oleoso che deve essere lavato via, aggiungendo un passaggio extra e creando rifiuti che devono essere gestiti.

Fare la Scelta Giusta per il Tuo Processo

La scelta del metodo di raffreddamento deve essere direttamente allineata con l'obiettivo del tuo specifico processo di trattamento termico.

- Se il tuo obiettivo primario è la massima durezza e resistenza: Hai bisogno di una tempra rapida, rendendo la tempra a gas ad alta pressione o a olio la tua scelta necessaria.

- Se il tuo obiettivo primario è creare lo stato del materiale più morbido possibile ed eliminare lo stress: Devi usare un raffreddamento lento e naturale all'interno del vuoto.

- Se il tuo obiettivo primario è un equilibrio tra tenacità e durezza (es. tempra): Il raffreddamento forzato a gas controllato fornisce la velocità di raffreddamento ideale e moderata.

- Se il tuo obiettivo primario è la sinterizzazione di metalli in polvere: Un ciclo di raffreddamento a gas forzato precisamente programmato è essenziale per solidificare il pezzo senza indurre stress termici.

In definitiva, controllare il processo di raffreddamento è tanto importante quanto controllare il processo di riscaldamento per ottenere il risultato desiderato sul materiale.

Tabella Riepilogativa:

| Metodo di Raffreddamento | Velocità di Raffreddamento | Applicazioni Chiave | Benefici Primari |

|---|---|---|---|

| Raffreddamento Naturale | Molto Lento | Ricottura, Distensione | Elimina le tensioni interne, ammorbidisce il materiale |

| Raffreddamento Forzato a Gas | Moderato | Tempera, Normalizzazione | Raffreddamento controllato, uniforme, versatile |

| Tempra a Gas ad Alta Pressione | Veloce | Indurimento, Sinterizzazione | Pulito, uniforme, riduce il tempo di ciclo |

| Tempra in Olio | Molto Veloce | Leghe ad alta durezza | Massima velocità di raffreddamento per la durezza |

| Tempra in Acqua/Nitrati | Estremamente Veloce | Leghe specializzate | Raffreddamento più rapido, alto rischio di distorsione |

Sblocca il Pieno Potenziale dei Tuoi Processi di Trattamento Termico con KINTEK

Stai faticando a ottenere le giuste proprietà dei materiali nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotativi, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD, è supportata da un'eccezionale attività di ricerca e sviluppo e produzione interna. Con forti capacità di personalizzazione, garantiamo un controllo preciso del raffreddamento per processi come la ricottura, la tempra e la sinterizzazione, aiutandoti a migliorare la durezza, ridurre lo stress e ottimizzare i tempi di ciclo.

Contattaci oggi tramite il nostro modulo di contatto per discutere come la nostra esperienza può elevare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega