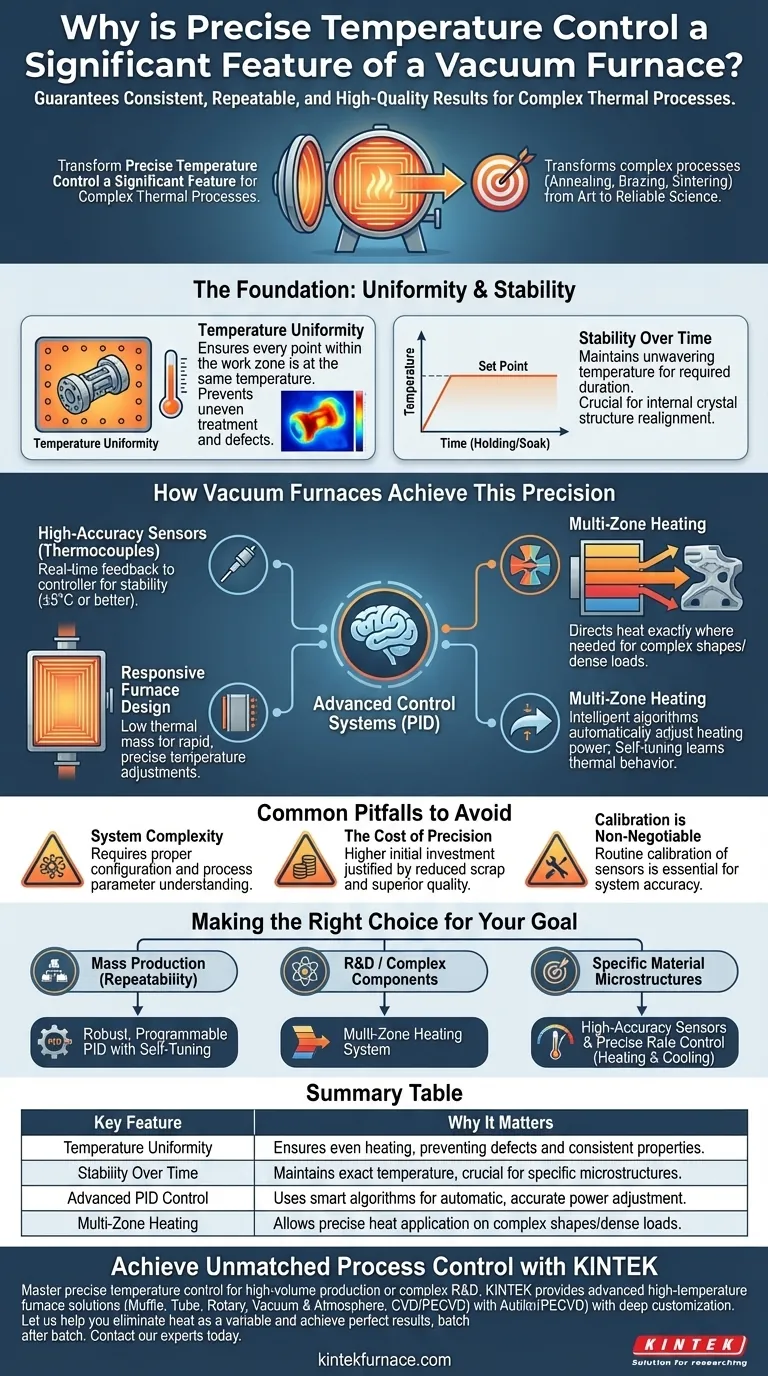

Nella sua essenza, il controllo preciso della temperatura in un forno sotto vuoto è la caratteristica fondamentale che garantisce risultati coerenti, ripetibili e di alta qualità. Questa precisione trasforma processi termici complessi come la ricottura, la brasatura e la sinterizzazione da un'arte a una scienza affidabile, garantendo che ogni lotto soddisfi le specifiche esatte del materiale.

Il significato del controllo preciso della temperatura va oltre il semplice raggiungimento di un setpoint. Si tratta di ottenere un'eccezionale uniformità di temperatura in tutta la parte e di mantenere una stabilità incrollabile nel tempo, che sono i requisiti fondamentali per la moderna lavorazione di materiali ad alte prestazioni.

Le fondamenta: uniformità e stabilità

Il valore di un forno sotto vuoto viene sbloccato dalla sua capacità di gestire il calore con estrema precisione. Ciò è definito da due concetti chiave: uniformità e stabilità.

Cos'è l'uniformità di temperatura?

L'uniformità di temperatura garantisce che ogni punto all'interno della zona di lavoro del forno - e quindi sul tuo componente - sia alla stessa temperatura.

Senza questo, una parte di un componente potrebbe essere trattata perfettamente mentre un'altra rimane troppo dura, troppo morbida o con stress interni, portando a un guasto prematuro.

Il ruolo della stabilità nel tempo

La stabilità si riferisce alla capacità del forno di mantenere una temperatura specifica senza fluttuazioni per la durata richiesta (nota come tempo di mantenimento o ammollo).

Molti processi metallurgici dipendono dal mantenimento di un materiale a una temperatura precisa per consentire il riallineamento della sua struttura cristallina interna. Anche deviazioni minime possono compromettere le proprietà finali del materiale.

Eliminare le variabili di processo

Garantendo uniformità e stabilità, il controllo preciso della temperatura elimina efficacemente il calore come fonte di errore.

Ciò rende l'esito del processo termico altamente prevedibile e ripetibile. Puoi essere certo che la parte che produci oggi sarà identica a quella che produci domani.

Come i forni sotto vuoto ottengono questa precisione

Questo livello di controllo non è casuale; è il risultato di un sistema integrato di tecnologia avanzata e design intelligente.

Sistemi di controllo avanzati (PID)

La maggior parte dei forni sotto vuoto moderni utilizza i controllori Proporzionale-Integrale-Derivativo (PID). Questi sono algoritmi sofisticati che monitorano costantemente la temperatura del forno, la confrontano con il setpoint desiderato e regolano automaticamente la potenza di riscaldamento per correggere eventuali deviazioni.

Tecnologie come la logica fuzzy e l'auto-tuning migliorano ulteriormente questo aspetto, consentendo al forno di "apprendere" il comportamento termico di un carico specifico e ottimizzare le proprie prestazioni.

Sensori ad alta precisione

Un sistema di controllo è valido quanto le informazioni che riceve. I forni sono dotati di sensori di temperatura altamente precisi, come le termocoppie, che forniscono feedback in tempo reale al controller PID.

Questo sistema ad anello chiuso garantisce che il controller agisca sempre su dati precisi, consentendo una stabilità spesso entro ±5℃ o migliore.

Riscaldamento multi-zona

Per componenti più grandi o più complessi, una singola fonte di calore può faticare a raggiungere una perfetta uniformità.

Molti forni avanzati sono dotati di design multi-zona di temperatura. Ogni zona ha il proprio sensore e controllo dell'elemento riscaldante, consentendo al sistema di dirigere il calore esattamente dove è necessario per accogliere forme complesse o carichi densi.

Design reattivo del forno

La costruzione fisica del forno gioca un ruolo critico. Rispetto ai vecchi forni refrattari, i forni sotto vuoto moderni hanno camere con bassa massa termica (piccolo accumulo di calore).

Ciò consente loro di riscaldarsi e raffreddarsi molto rapidamente, dando al controller PID un ampio intervallo di regolazione e consentendogli di eseguire modifiche rapide e precise al profilo di temperatura.

Errori comuni da evitare

Sebbene potenti, ottenere e mantenere questa precisione richiede consapevolezza delle potenziali sfide.

Complessità del sistema

I sistemi di controllo avanzati sono potenti ma richiedono una corretta configurazione. Comprendere i parametri del tuo processo - velocità di riscaldamento, tempi di mantenimento e velocità di raffreddamento - è essenziale per programmare correttamente il controller.

Il costo della precisione

Una maggiore precisione ha un costo. I forni con riscaldamento multi-zona, controller avanzati di auto-tuning e sensori ad alta precisione rappresentano un investimento iniziale maggiore. Tuttavia, questo è spesso giustificato dalla riduzione dei tassi di scarto e dalla qualità superiore del prodotto.

La calibrazione è non negoziabile

L'accuratezza dell'intero sistema dipende dalla calibrazione periodica dei suoi sensori di temperatura. Un sensore non calibrato può fornire dati falsi al controller, portandolo a mantenere la temperatura sbagliata e compromettendo l'intero processo.

Fare la scelta giusta per il tuo obiettivo

Il livello di controllo della temperatura di cui hai bisogno è direttamente collegato al risultato desiderato.

- Se il tuo obiettivo principale è la ripetibilità del processo per la produzione di massa: Dai priorità a un forno con un controller PID robusto e programmabile che offra capacità di auto-tuning per garantire la coerenza lotto dopo lotto.

- Se il tuo obiettivo principale è la ricerca e sviluppo o componenti complessi: Un sistema di riscaldamento multi-zona è non negoziabile per creare gradienti termici specifici e ottenere uniformità su forme intricate.

- Se il tuo obiettivo principale è ottenere microstrutture specifiche del materiale: Assicurati che il sistema disponga di sensori ad alta precisione e controllo preciso sia sulle velocità di riscaldamento che di raffreddamento, poiché l'intero ciclo termico definisce le proprietà finali.

In definitiva, padroneggiare il controllo della temperatura all'interno di un forno sotto vuoto è la chiave per padroneggiare le proprietà finali del tuo materiale.

Tabella riassuntiva:

| Caratteristica chiave | Perché è importante |

|---|---|

| Uniformità di temperatura | Garantisce che ogni parte di un componente venga riscaldata uniformemente, prevenendo difetti e garantendo proprietà del materiale coerenti. |

| Stabilità nel tempo | Mantiene la temperatura esatta per le durate richieste, cruciale per ottenere microstrutture specifiche del materiale. |

| Controllo PID avanzato | Utilizza algoritmi intelligenti per regolare automaticamente la potenza di riscaldamento, correggendo le deviazioni per una precisione incrollabile. |

| Riscaldamento multi-zona | Consente un'applicazione precisa del calore su forme complesse o carichi densi, garantendo uniformità su tutto il pezzo. |

Ottieni un controllo di processo impareggiabile con KINTEK

Padroneggiare il controllo preciso della temperatura è la chiave per sbloccare il pieno potenziale dei tuoi materiali. Sia che il tuo obiettivo sia la ripetibilità della produzione ad alto volume o complessi progetti di ricerca e sviluppo, il forno giusto è fondamentale.

Sfruttando eccezionali capacità di ricerca e sviluppo e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sotto vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e di produzione uniche.

Lascia che ti aiutiamo a eliminare il calore come variabile e a ottenere risultati perfetti, lotto dopo lotto.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come un forno sotto vuoto KINTEK può trasformare la tua lavorazione termica.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore