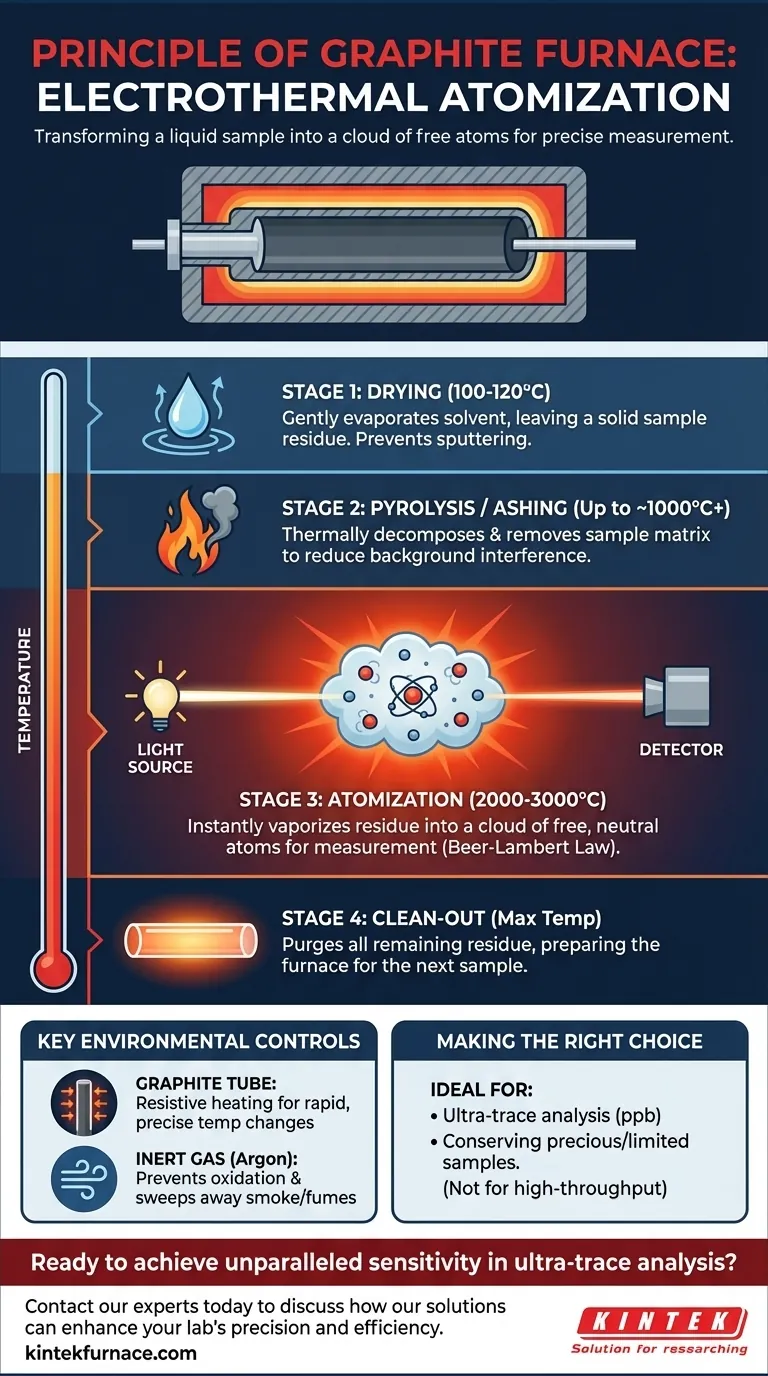

In sintesi, il principio di un forno a grafite è quello di utilizzare un programma di riscaldamento a più stadi, controllato con precisione, per trasformare un minuscolo campione liquido in una nuvola di atomi liberi e neutri. Questo processo, noto come atomizzazione elettrotermica, avviene all'interno di un tubo di grafite spurgato con un gas inerte. Una volta isolati gli atomi, un fascio di luce li attraversa e la loro specifica assorbimento della luce viene misurata per determinarne la concentrazione secondo la Legge di Beer-Lambert.

Il vero genio del forno a grafite non è solo la sua capacità di raggiungere alte temperature. È il riscaldamento sequenziale e programmato che asciuga sistematicamente il campione, brucia le sostanze interferenti e poi, in un passaggio finale e isolato, atomizza l'elemento target per una misurazione eccezionalmente sensibile e pulita.

L'obiettivo: isolare gli atomi per la misurazione

Per misurare accuratamente la quantità di un elemento specifico, esso deve prima essere liberato dai suoi legami chimici e dalla matrice fisica. Il forno a grafite è uno strumento avanzato progettato per ottenere questo isolamento atomico con estrema efficienza.

La base: la legge di Beer-Lambert

Tutta la spettroscopia di assorbimento atomico, inclusa la tecnica del forno a grafite, è governata dalla Legge di Beer-Lambert. Questo principio afferma che la quantità di luce assorbita da una nuvola di atomi è direttamente proporzionale alla concentrazione di quegli atomi nel percorso della luce.

Per effettuare questa misurazione, l'elemento deve essere in uno stato gassoso di atomi liberi e neutri. Non può far parte di una molecola o di uno ione.

Il ruolo dell'atomizzatore

L'unico scopo di un atomizzatore è convertire un campione dal suo stato liquido o solido nella nuvola richiesta di atomi liberi. Il forno a grafite è un tipo di atomizzatore elettrotermico, il che significa che utilizza l'elettricità per riscaldare resistivamente un tubo di grafite e ottenere questa trasformazione.

Il processo del forno a grafite: una ripartizione passo-passo

La potenza del forno a grafite risiede nella sua sequenza di temperatura attentamente programmata. Un campione di soli 5-20 microlitri viene iniettato nel tubo di grafite e il forno esegue un programma a più stadi.

Fase 1: Essiccazione

La temperatura viene prima elevata appena sopra il punto di ebollizione del solvente, tipicamente 100-120°C. Questa fase evapora delicatamente il solvente liquido (ad esempio, acqua o acido) senza spruzzi, lasciando un residuo solido del campione.

Fase 2: Pirolisi (o Incenerimento)

Successivamente, la temperatura viene aumentata significativamente, spesso a diverse centinaia o addirittura oltre 1000°C. L'obiettivo qui è decomporre termicamente e rimuovere il più possibile della matrice del campione (sali, materia organica) senza perdere l'analita target. Questa fase di "incenerimento" è fondamentale per ridurre il rumore di fondo e le interferenze in seguito.

Fase 3: Atomizzazione

Questa è la fase di misurazione. La temperatura del forno viene rapidamente aumentata a un livello molto alto (ad esempio, 2000-3000°C). Questo calore intenso vaporizza istantaneamente il residuo rimanente, rompendo tutti i legami chimici e creando la nuvola di atomi liberi e neutri dell'elemento target. La sorgente luminosa dello strumento passa attraverso il tubo in questo preciso momento per misurare l'assorbimento.

Fase 4: Pulizia

Infine, il forno viene riscaldato alla sua massima temperatura per alcuni secondi. Questa combustione ad alta temperatura purga qualsiasi residuo rimanente dal tubo, assicurando che sia pulito e pronto per il campione successivo.

Comprendere i controlli ambientali chiave

L'intero processo è possibile solo grazie all'ambiente attentamente gestito all'interno del forno.

Il tubo di grafite

Il tubo stesso è realizzato in grafite ad alta purezza. È tenuto tra due elettrodi che vi fanno passare una corrente elevata, facendolo riscaldare a causa della sua stessa resistenza elettrica. Ciò consente i cambiamenti di temperatura estremamente rapidi e precisi richiesti per il processo.

L'atmosfera di gas inerte

Il forno viene continuamente spurgato con un gas inerte, quasi sempre Argon. Questo ha due funzioni critiche. In primo luogo, crea un'atmosfera non reattiva che impedisce al tubo di grafite caldo di essere incenerito dall'ossigeno nell'aria. In secondo luogo, il flusso di gas aiuta a spazzare via il fumo e i fumi creati durante le fasi di essiccazione e pirolisi.

Fare la scelta giusta per il tuo obiettivo

La Spettroscopia di Assorbimento Atomico con Forno a Grafite (GFAAS) è uno strumento potente, ma non è sempre quello giusto. La sua utilità dipende interamente dal tuo obiettivo analitico.

- Se il tuo obiettivo principale è l'analisi di ultra-tracce (parti per miliardo): il GFAAS è la scelta superiore grazie alla sua eccezionale sensibilità e al basso consumo di campioni.

- Se il tuo obiettivo principale è l'analisi ad alta produttività (parti per milione): una tecnica più veloce come la AAS a fiamma è spesso più pratica, poiché il GFAAS ha una produttività di campioni molto inferiore (minuti per campione contro secondi).

- Se il tuo obiettivo principale è conservare un campione prezioso o limitato: il GFAAS è ideale, richiedendo solo pochi microlitri per un'analisi completa e accurata.

Padroneggiando questo processo di riscaldamento controllato e sequenziale, si ottiene la capacità di misurare con precisione gli elementi a concentrazioni ben al di sotto di quanto altri metodi possano raggiungere.

Tabella riassuntiva:

| Fase | Intervallo di temperatura | Scopo |

|---|---|---|

| Essiccazione | 100-120°C | Evapora il solvente, lasciando un residuo solido del campione. |

| Pirolisi (Incenerimento) | Fino a 1000°C+ | Rimuove la matrice del campione per ridurre le interferenze di fondo. |

| Atomizzazione | 2000-3000°C | Vaporizza il campione per creare una nuvola di atomi liberi per la misurazione. |

| Pulizia | Temperatura massima | Pulisce i residui per preparare il forno per il campione successivo. |

Pronto a raggiungere una sensibilità senza pari nell'analisi di ultra-tracce?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori analitici. La nostra linea di prodotti, inclusi forni a muffola, a tubo e a vuoto e atmosfera, è supportata da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche, sia che stiate sviluppando nuovi metodi GFAAS o che richiediate sistemi di riscaldamento robusti e affidabili.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la precisione e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura