Lo scopo principale dell'utilizzo di un forno sottovuoto nella prima fase di sinterizzazione è ottenere la rimozione pulita e controllata del materiale space holder senza compromettere la struttura del magnesio. Mantenendo una temperatura di 130°C sotto vuoto, il processo decompone il bicarbonato di ammonio in gas e lo espelle in modo efficiente. Questo crea i macro-pori interconnessi necessari, proteggendo al contempo la matrice reattiva di magnesio da una grave ossidazione.

L'ambiente sottovuoto svolge una duplice funzione: facilita l'evacuazione dei gas per stabilire l'architettura porosa dello scaffold e crea un'atmosfera a basso contenuto di ossigeno per impedire il degrado della matrice metallica prima della sinterizzazione finale.

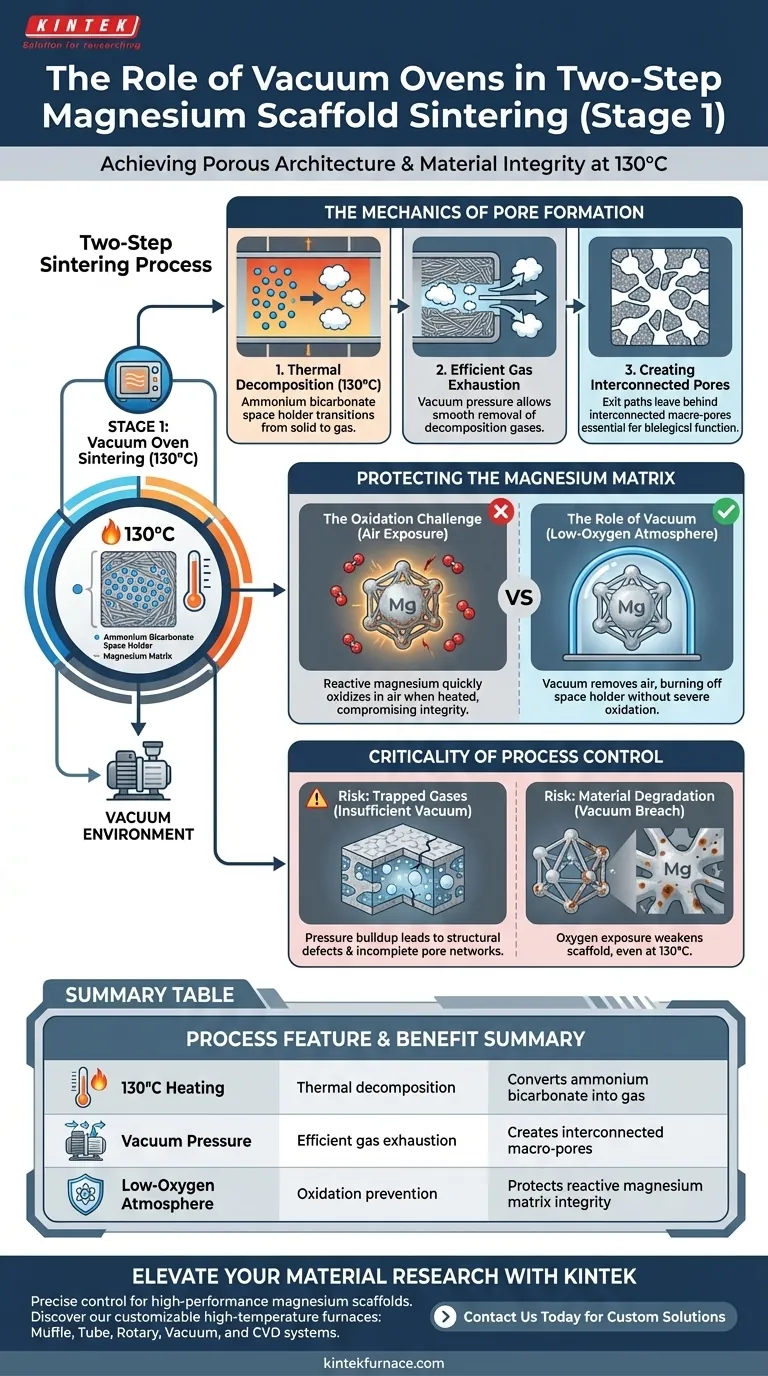

La Meccanica della Formazione dei Pori

Decomposizione Termica

La prima fase si concentra sulla rimozione dello space holder di bicarbonato di ammonio.

Il forno è impostato su un ambiente termico specifico di 130°C. A questa temperatura, lo space holder si decompone termicamente, passando dallo stato solido a quello gassoso.

Efficiente Evacuazione dei Gas

Lo stato di vuoto è essenziale per la gestione dei sottoprodotti della decomposizione.

Mentre lo space holder si trasforma in gas, la pressione del vuoto consente a questi gas di essere espulsi senza problemi dall'interno del materiale compattato.

Creazione di Pori Interconnessi

Il percorso di uscita del gas definisce la struttura dello scaffold.

Mentre i gas sfuggono dalla matrice, lasciano vuoti. Poiché il gas viene evacuato in modo completo sotto vuoto, questi vuoti diventano macro-pori interconnessi, che sono fondamentali per la funzione biologica dello scaffold.

Protezione della Matrice di Magnesio

La Sfida dell'Ossidazione

Il magnesio è un metallo altamente reattivo, specialmente quando viene riscaldato.

Senza un ambiente controllato, il riscaldamento del magnesio in presenza di aria porterebbe a una rapida ossidazione. Ciò comprometterebbe l'integrità meccanica e la purezza chimica dello scaffold finale.

Il Ruolo del Vuoto

Il forno sottovuoto mitiga questo rischio rimuovendo l'aria dalla camera.

Ciò crea un ambiente in cui lo space holder può essere bruciato a 130°C senza esporre la matrice metallica a una grave ossidazione. Questa conservazione del metallo è vitale per il successo della fase di sinterizzazione successiva, a temperatura più elevata.

La Criticità del Controllo del Processo

Rischio di Gas Intrappolati

Se il vuoto è insufficiente, i gas di decomposizione potrebbero non evacuare senza problemi.

Ciò può causare un accumulo di pressione all'interno dello scaffold, causando potenzialmente difetti strutturali o impedendo la formazione di reti di pori completamente interconnesse.

Rischio di Degrado del Materiale

Il mancato mantenimento del vuoto porta a un immediato degrado del materiale.

Anche alla temperatura relativamente bassa di 130°C, la matrice di magnesio richiede protezione. Una rottura del sigillo sottovuoto o livelli di pressione impropri espongono il metallo all'ossigeno, con conseguente contaminazione superficiale che indebolisce lo scaffold.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire scaffold di magnesio di alta qualità, è necessario bilanciare la creazione di pori con la conservazione del materiale.

- Se il tuo obiettivo principale è la connettività strutturale: Assicurati che il sistema sottovuoto sia in grado di garantire una rapida evacuazione dei gas per massimizzare la formazione di macro-pori interconnessi.

- Se il tuo obiettivo principale è la purezza del materiale: Dai priorità a un sigillo sottovuoto ad alta integrità per prevenire l'ingresso di ossigeno e proteggere la matrice metallica dall'ossidazione.

Il forno sottovuoto non è solo un elemento riscaldante; è uno strumento critico per scolpire l'architettura interna dello scaffold preservandone l'integrità chimica.

Tabella Riassuntiva:

| Caratteristica del Processo | Scopo Funzionale | Beneficio Tecnico |

|---|---|---|

| Riscaldamento a 130°C | Decomposizione termica | Converte il bicarbonato di ammonio in gas |

| Pressione Sottovuoto | Rapida evacuazione dei gas | Crea macro-pori interconnessi |

| Atmosfera a Basso Contenuto di Ossigeno | Prevenzione dell'ossidazione | Protegge l'integrità della matrice reattiva di magnesio |

| Ambiente Controllato | Gestione della pressione | Previene difetti strutturali e gas intrappolati |

Eleva la Tua Ricerca sui Materiali con KINTEK

Il controllo preciso del vuoto e della temperatura è non negoziabile per scaffold di magnesio ad alte prestazioni. KINTEK fornisce sistemi sottovuoto leader del settore, progettati per soddisfare le rigorose esigenze della sinterizzazione in due fasi.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili in base alle tue specifiche esigenze di laboratorio. Sia che tu stia ottimizzando l'architettura dei pori o garantendo la purezza del materiale, i nostri forni ad alta temperatura forniscono la stabilità di cui il tuo progetto ha bisogno.

Pronto a perfezionare il tuo processo di sinterizzazione? Contattaci oggi stesso per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Omnia Ghabour, Mona Hussein Mohy El Din. Fabrication and evaluation of the mechanical properties of reinforced biodegradable magnesium scaffolds using the space holder method. DOI: 10.21608/adjalexu.2024.290833.1507

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la funzione di un forno di ricottura ad idrogeno ad alta pressione? Raggiungere una profonda saturazione nei campioni di acciaio

- In che modo un forno per trattamenti termici sottovuoto migliora le condizioni delle leghe metalliche? Ottieni prestazioni metalliche superiori

- Qual è la necessità di utilizzare un forno di essiccazione ad alto vuoto? Preservare la morfologia e l'integrità delle fibre elettrofilate

- Quali considerazioni chiave dovrebbero tenere a mente gli acquirenti nella scelta di un forno a vuoto? Suggerimenti degli esperti per prestazioni ottimali

- Perché è necessario il post-trattamento HIP per le ceramiche? Raggiungere zero porosità e massima chiarezza ottica

- Come viene implementato un processo di riscaldamento a due stadi nelle apparecchiature di nitrurazione al plasma? Garantire la coerenza della superficie

- Perché un essiccatore sottovuoto è necessario per i catalizzatori N-GC-X? Preservare i siti attivi e garantire la stabilità a lungo termine

- Quali sono le funzioni principali dei sistemi di trattamento termico sotto vuoto a doppia camera? Master Precision Gas Quenching