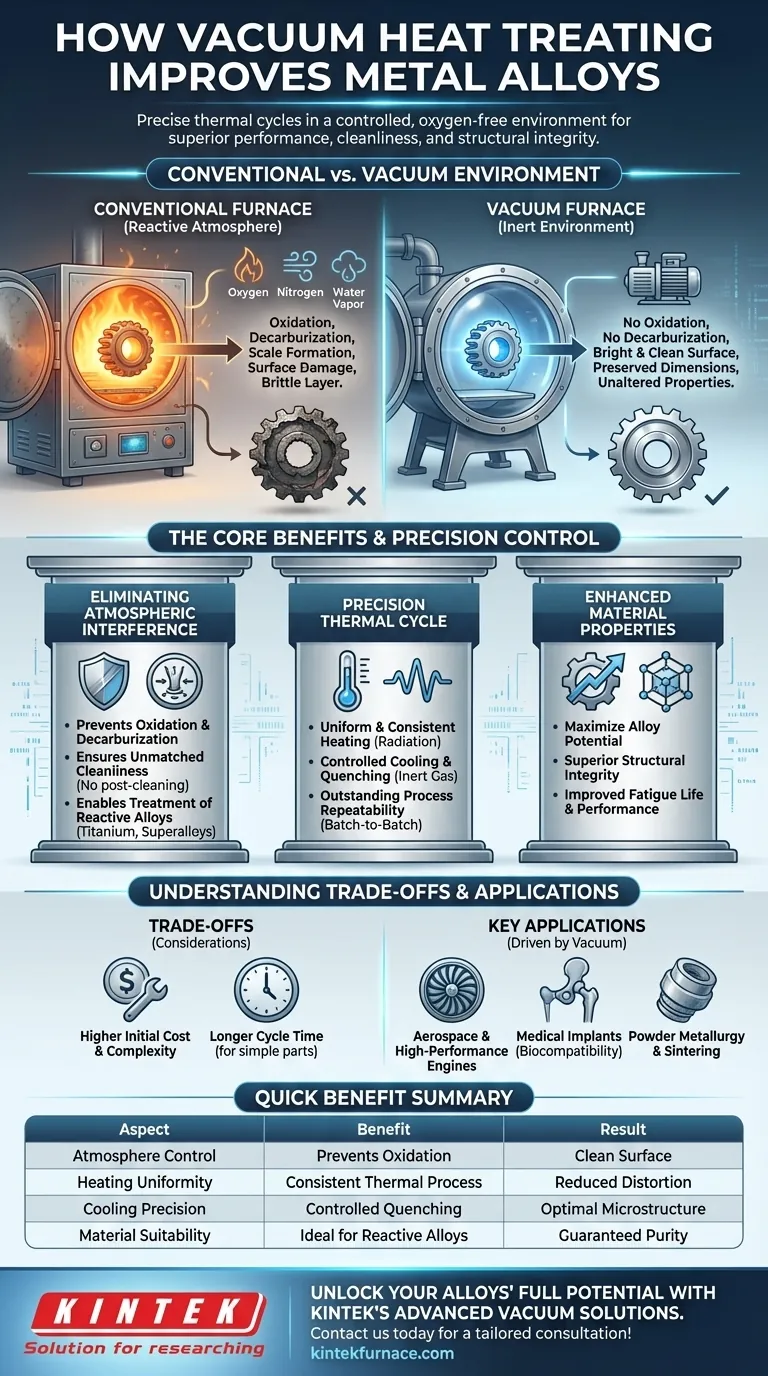

In sostanza, un forno per trattamenti termici sottovuoto migliora le leghe metalliche eseguendo un ciclo termico preciso in un ambiente controllato e privo di ossigeno. Questo processo previene reazioni chimiche indesiderate come l'ossidazione, assicura un riscaldamento e un raffreddamento eccezionalmente uniformi e consente la creazione di componenti con pulizia, integrità strutturale e caratteristiche prestazionali superiori.

Mentre i forni convenzionali trattano il metallo in presenza di gas atmosferici reattivi, un forno sottovuoto elimina completamente questa variabile. Questo cambiamento fondamentale da un ambiente reattivo a uno inerte è ciò che sblocca la capacità di lavorare leghe ad alte prestazioni fino al loro massimo potenziale teorico, ottenendo proprietà irraggiungibili con altri metodi.

Il Principio Fondamentale: Eliminare le Interferenze Atmosferiche

Il vantaggio principale di un forno sottovuoto è la rimozione dell'atmosfera, che normalmente è piena di gas reattivi come ossigeno, azoto e vapore acqueo. Questo crea una base chimicamente pulita per la lavorazione termica.

Prevenzione dell'Ossidazione e della Decarburazione

Ad alte temperature, l'ossigeno reagisce aggressivamente con la maggior parte dei metalli, formando uno strato di scaglia fragile e sfaldabile noto come strato di ossido. Questo danneggia la finitura superficiale e può alterare le dimensioni di una parte di precisione.

Allo stesso modo, il carbonio può essere rimosso dalla superficie delle leghe di acciaio in un processo chiamato decarburazione, che ammorbidisce il materiale e ne riduce la vita a fatica. Un ambiente sottovuoto impedisce completamente entrambe queste reazioni dannose.

Garantire una Pulizia Ineguagliabile

Poiché l'ossidazione è prevenuta, le parti emergono dal forno sottovuoto con una superficie brillante, pulita e priva di scaglie. Ciò spesso elimina la necessità di operazioni di pulizia post-trattamento come la sabbiatura o il decapaggio acido, risparmiando tempo e risorse e preservando la superficie incontaminata del componente.

Consentire il Trattamento di Leghe Reattive

Alcuni materiali sono estremamente sensibili alla contaminazione atmosferica. Titanio, superleghe e specifiche leghe di nichel reagiscono prontamente con ossigeno e azoto a temperature elevate, compromettendo le loro proprietà meccaniche. Il trattamento sottovuoto è l'unico metodo praticabile per lavorare questi materiali senza causare contaminazione.

Controllo di Precisione sull'Intero Ciclo Termico

Oltre a fornire un ambiente pulito, i forni sottovuoto offrono un controllo senza pari su ogni fase del processo di trattamento termico.

Riscaldamento Uniforme e Consistente

I forni sottovuoto utilizzano la radiazione come modalità principale di trasferimento del calore, il che fornisce un riscaldamento estremamente uniforme su tutto il pezzo, anche per geometrie complesse. Questa consistenza previene stress termici, minimizza la distorsione e assicura che le proprietà metallurgiche desiderate siano raggiunte uniformemente in tutta la parte.

Raffreddamento e Tempra Controllati

Dopo il riscaldamento, bloccare la microstruttura desiderata spesso richiede un raffreddamento rapido, o tempra. I forni sottovuoto possono eseguire questa fase con elevata precisione riempiendo la camera con un gas inerte ad alta pressione come argon o azoto. Ciò consente un raffreddamento rapido, ma altamente controllato, senza i rischi di distorsione associati alla tempra liquida.

Ripetibilità del Processo

La combinazione di un'atmosfera controllata e la regolazione digitale della temperatura porta a una eccezionale stabilità e ripetibilità del processo. Per applicazioni critiche in ambito aerospaziale o medico, la capacità di produrre parti identiche lotto dopo lotto è imprescindibile, e i forni sottovuoto eccellono in questo.

Comprendere i Compromessi

Sebbene potenti, i trattamenti termici sottovuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costi e Complessità

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici tradizionali. Richiedono anche procedure operative e manutenzione più complesse, inclusa la gestione delle pompe per il vuoto e la garanzia dell'integrità della camera.

Tempo Ciclo

La necessità di pompare la camera fino al livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Per la produzione ad alto volume di parti semplici, questo può rendere il tempo ciclo complessivo più lungo rispetto a un forno atmosferico continuo.

Non È Sempre Necessario

Per parti in acciaio al carbonio semplici, dove un sottile strato di ossido è accettabile o facilmente rimovibile, i vantaggi del trattamento sottovuoto potrebbero non giustificare i costi e la complessità aggiunti. I forni atmosferici standard sono spesso sufficienti per queste applicazioni meno esigenti.

Applicazioni Chiave Guidate dal Processo Sottovuoto

Le capacità uniche dei forni sottovuoto li rendono indispensabili per la produzione dei componenti più avanzati nell'industria moderna.

Aerospaziale e Motori ad Alte Prestazioni

La lavorazione di superleghe e leghe di titanio per pale di turbine, componenti di motori e parti strutturali della fusoliera si basa sui forni sottovuoto. Il processo garantisce la purezza e l'integrità strutturale necessarie per resistere a temperature e sollecitazioni estreme.

Impianti Medici

I materiali utilizzati per gli impianti medici, come titanio e leghe cobalto-cromo, devono essere biocompatibili e privi di contaminanti superficiali. Il trattamento termico sottovuoto fornisce la pulizia richiesta e le proprietà meccaniche ottimali per dispositivi come protesi d'anca e del ginocchio.

Metallurgia delle Polveri e Sinterizzazione

La sinterizzazione sottovuoto viene utilizzata per fondere polveri metalliche—come tungsteno e molibdeno—in componenti solidi e densi. Il vuoto assicura una struttura granulare uniforme e previene la contaminazione, creando metalli duri utilizzati nelle applicazioni militari, di ricerca e industriali high-tech.

Scegliere la Soluzione Giusta per la Tua Applicazione

La selezione del processo termico corretto dipende interamente dal materiale, dai requisiti di prestazione e dal budget.

- Se la tua priorità principale è la massima prestazione e purezza: Per applicazioni critiche nei settori aerospaziale, medico o nucleare che utilizzano leghe reattive, il trattamento sottovuoto è imprescindibile.

- Se la tua priorità principale sono acciai legati o per utensili di alta qualità: Il vuoto fornisce risultati superiori prevenendo la decarburazione, assicurando massima durezza e vita del componente.

- Se la tua priorità principale sono componenti a basso costo e a basso tenore di leghe: Laddove una leggera ossidazione superficiale è accettabile, il trattamento atmosferico standard è spesso la scelta più economica.

In definitiva, scegliere il trattamento termico sottovuoto è una decisione che privilegia la perfezione metallurgica rispetto alla semplicità del processo.

Tabella Riassuntiva:

| Aspetto | Vantaggio |

|---|---|

| Controllo Atmosfera | Previene ossidazione e decarburazione per superfici pulite e prive di scaglie |

| Uniformità Riscaldamento | Assicura una lavorazione termica coerente, riducendo distorsioni e stress |

| Precisione Raffreddamento | Consente tempra controllata con gas inerti per una microstruttura ottimale |

| Idoneità Materiale | Ideale per leghe reattive come titanio e superleghe, garantendo purezza |

| Ripetibilità Processo | Fornisce risultati affidabili per applicazioni critiche nella produzione a lotti |

Sblocca il pieno potenziale delle tue leghe metalliche con le soluzioni avanzate di trattamento termico sottovuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando prestazioni, purezza ed efficienza. Pronto ad elevare i tuoi processi? Contattaci oggi per una consulenza su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore