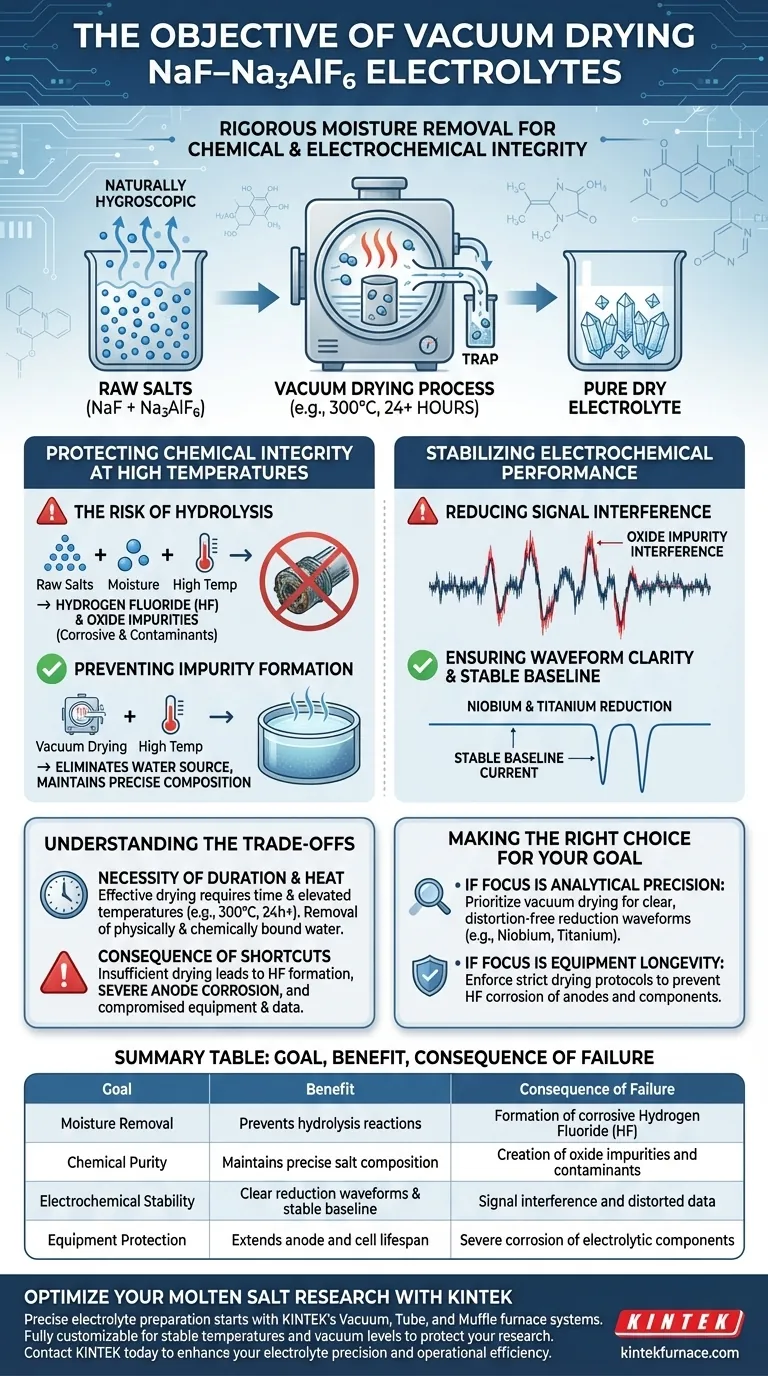

L'obiettivo primario dell'essiccazione sotto vuoto degli elettroliti NaF–Na3AlF6 è la rigorosa rimozione dell'umidità residua adsorbita nei sali grezzi. Poiché questi sali fluoruri sono naturalmente igroscopici, questo passaggio di pre-trattamento è fondamentale per prevenire il degrado chimico prima che i materiali vengano introdotti in ambienti ad alta temperatura.

Concetto chiave I sali fluoruri reagiscono aggressivamente con l'acqua ad alte temperature per formare acido fluoridrico (HF) corrosivo e impurità ossidate. L'essiccazione sotto vuoto garantisce l'integrità chimica del sale fuso, prevenendo il deterioramento dell'elettrolita e minimizzando le interferenze durante i processi di riduzione elettrochimica.

Proteggere l'integrità chimica ad alte temperature

Il rischio di idrolisi

I sali grezzi, in particolare NaF e Na3AlF6, assorbono facilmente umidità dall'ambiente circostante. Se questa umidità non viene rimossa prima del riscaldamento, i sali subiscono reazioni di idrolisi.

Prevenire la formazione di impurità

Quando l'acqua interagisce con i sali fluoruri ad alte temperature, produce acido fluoridrico (HF) e varie impurità ossidate. L'essiccazione sotto vuoto elimina efficacemente la fonte d'acqua, prevenendo così la formazione di questi sottoprodotti e mantenendo la precisa composizione chimica del sale fuso.

Stabilizzare le prestazioni elettrochimiche

Ridurre l'interferenza del segnale

La presenza di impurità ossidate indotte dall'umidità agisce come contaminante nell'elettrolita. Queste impurità creano ioni di interferenza che disturbano i dati elettrochimici.

Garantire la chiarezza delle forme d'onda

In particolare nella riduzione di metalli come niobio e titanio, le impurità possono distorcere le forme d'onda di riduzione. Rimuovendo l'umidità, il processo di essiccazione sotto vuoto garantisce che queste forme d'onda rimangano chiare e interpretabili.

Stabilire una linea di base stabile

Un elettrolita pulito si traduce in una corrente di base stabile. Questa stabilità è essenziale per un monitoraggio accurato del processo e un efficiente deposito di metalli, garantendo che la corrente applicata guidi la reazione desiderata anziché reazioni secondarie con le impurità.

Comprendere i compromessi

La necessità di durata e calore

L'essiccazione efficace non è istantanea. Spesso richiede l'elaborazione dei materiali a temperature elevate (ad esempio, 300°C) per periodi prolungati (spesso 24 ore o più) per garantire la rimozione sia dell'acqua fisicamente adsorbita che dell'acqua cristallina chimicamente legata.

La conseguenza delle scorciatoie

Un'essiccazione insufficiente porta a conseguenze immediate allo stato fuso. Oltre alle scarse prestazioni elettrochimiche, l'umidità residua porta alla formazione di HF, che provoca una grave corrosione anodica. Saltare o accorciare questo passaggio compromette sia la qualità dei dati che la durata dell'attrezzatura della cella elettrolitica.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la preparazione del tuo elettrolita in base ai tuoi requisiti specifici:

- Se il tuo obiettivo principale è la precisione analitica: Dai priorità all'essiccazione sotto vuoto per eliminare l'interferenza degli ossidi, garantendo che le forme d'onda di riduzione per metalli come niobio e titanio siano prive di distorsioni.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Imposta rigorosi protocolli di essiccazione per prevenire l'idrolisi, impedendo così la formazione di acido fluoridrico corrosivo che attacca anodi e componenti della cella.

La fase di essiccazione sotto vuoto non è semplicemente un passaggio preparatorio; è il punto di controllo fondamentale per garantire la stabilità chimica e la precisione elettrochimica dell'intero sistema di sali fusi.

Tabella riassuntiva:

| Obiettivo | Beneficio | Conseguenza del fallimento |

|---|---|---|

| Rimozione dell'umidità | Previene le reazioni di idrolisi | Formazione di acido fluoridrico (HF) corrosivo |

| Purezza chimica | Mantiene la precisa composizione del sale | Creazione di impurità ossidate e contaminanti |

| Stabilità elettrochimica | Forme d'onda di riduzione chiare e linea di base stabile | Interferenza del segnale e dati distorti |

| Protezione dell'attrezzatura | Estende la durata dell'anodo e della cella | Grave corrosione dei componenti elettrolitici |

Ottimizza la tua ricerca sui sali fusi con KINTEK

La precisa preparazione dell'elettrolita inizia con un'elaborazione termica ad alte prestazioni. KINTEK fornisce sistemi di forni sotto vuoto, a tubo e muffola leader del settore, specificamente progettati per soddisfare le rigorose esigenze di essiccazione dei sali fluoruri e sintesi di materiali.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri sistemi sono completamente personalizzabili per garantire temperature e livelli di vuoto stabili, proteggendo la tua ricerca da impurità e corrosione delle attrezzature.

Pronto ad elevare i tuoi standard di laboratorio? Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni ad alta temperatura possono migliorare la precisione del tuo elettrolita e l'efficienza operativa.

Guida Visiva

Riferimenti

- Bo Zhang, Maofa Jiang. Electrochemical Behavior of Niobium Oxide and Titanium Oxide in NaF–Na3AlF6 Molten Salt. DOI: 10.3390/met14030297

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di forni sottovuoto per le applicazioni di sinterizzazione? Ottenere un controllo metallurgico superiore

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Quali sono i requisiti dell'ambiente di lavoro per un forno sottovuoto? Garantire sicurezza e purezza per il tuo laboratorio

- Come deve essere maneggiato un crogiolo dopo essere stato riscaldato in un forno sotto vuoto? Garantire l'integrità del materiale e risultati accurati

- Quali sono i vantaggi tecnici dell'utilizzo del trattamento termico ad azoto ad alta pressione? Ottenere un trattamento termico di precisione

- Qual è la funzione di un forno di essiccazione sotto vuoto da laboratorio per precursori a base di lignina? Garantire l'integrità strutturale

- Perché l'azoto non dovrebbe essere usato come gas di raffreddamento per le leghe di titanio nel trattamento termico sottovuoto? Evitare guasti catastrofici

- Perché il controllo preciso delle portate di H2 e C2H2 è essenziale nella carbocementazione al plasma dell'AISI 316L? Padroneggiare la S-Phase