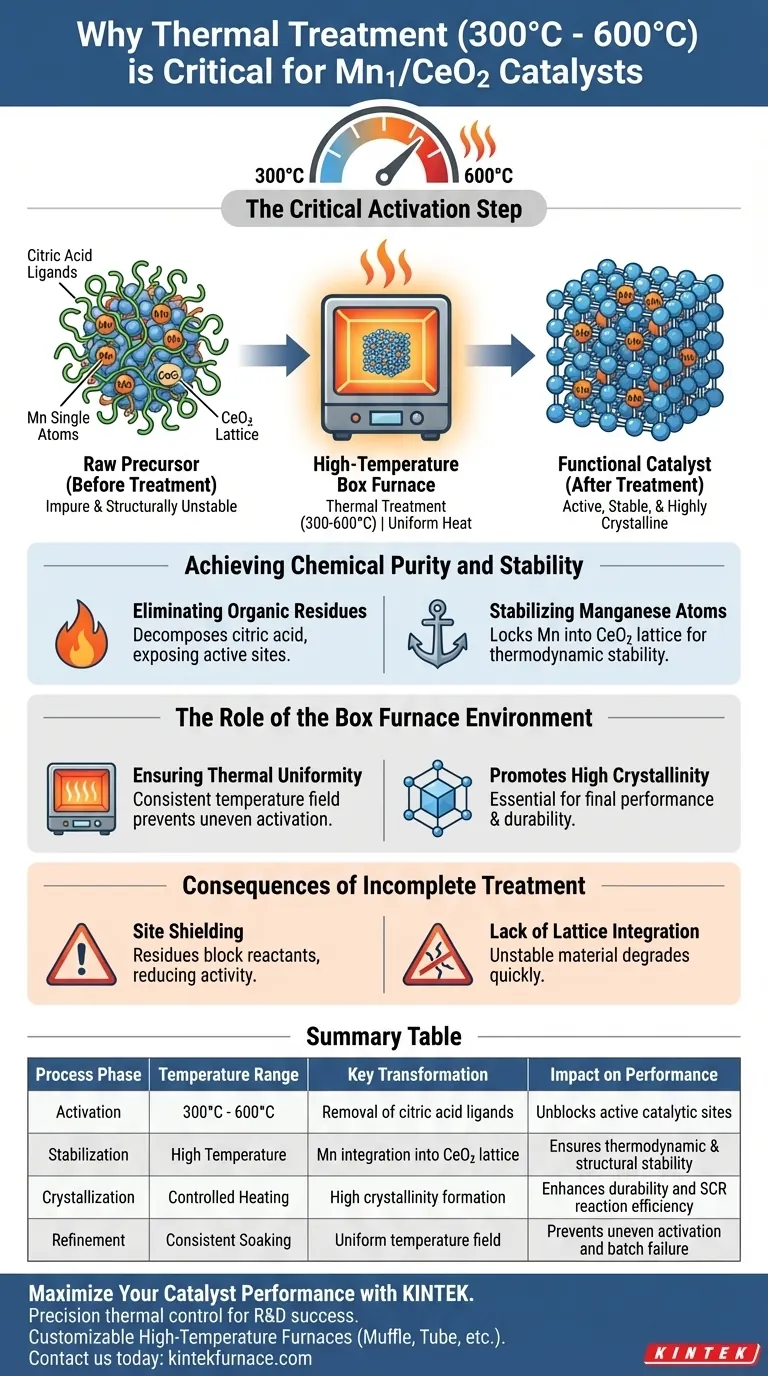

Il trattamento termico tra 300°C e 600°C è la fase critica di attivazione per i catalizzatori Mn1/CeO2. Questo processo è necessario per rimuovere i residui organici come l'acido citrico e far stabilizzare termodinamicamente gli atomi singoli di manganese all'interno del reticolo di diossido di cerio. Senza questo specifico regime di riscaldamento, il catalizzatore rimane impuro e strutturalmente instabile.

Questa fase di trattamento termico colma il divario tra un precursore grezzo e un catalizzatore funzionale. Elimina le impurità che bloccano i siti e garantisce una struttura uniforme e altamente cristallina, consentendo direttamente un'efficiente attività di reazione NH3-SCR.

Ottenere purezza chimica e stabilità

La funzione principale di questo trattamento termico è quella di far passare il materiale da una miscela chimica a un catalizzatore attivo.

Eliminazione dei residui organici

Il materiale precursore contiene inizialmente ligandi di acido citrico e altre impurità derivanti dal processo di sintesi.

Se lasciati non trattati, questi residui schermano fisicamente i siti catalitici attivi. Il trattamento ad alta temperatura decompone questi organici, esponendo la superficie per la reazione.

Stabilizzazione degli atomi di manganese

La semplice miscelazione è insufficiente per la catalisi a singolo atomo; gli atomi devono essere ancorati correttamente.

Il calore fornisce l'energia necessaria per la stabilizzazione termodinamica. Questo blocca gli atomi singoli di manganese nel reticolo di diossido di cerio, garantendo che rimangano robusti durante il funzionamento.

Il ruolo dell'ambiente del forno a muffola

La scelta dell'attrezzatura è critica quanto la temperatura stessa. Il forno a muffola ad alta temperatura offre condizioni specifiche che i metodi di riscaldamento standard potrebbero non fornire.

Garantire l'uniformità termica

Un forno a muffola genera un campo di temperatura uniforme attorno al campione.

Questa coerenza assicura che ogni parte del lotto di catalizzatore subisca la stessa trasformazione, prevenendo un'attivazione non uniforme.

Promuovere un'elevata cristallinità

L'ambiente termico stabile facilita la trasformazione del materiale in uno stato altamente cristallino.

Questa struttura cristallina è essenziale per le prestazioni finali e la durata del catalizzatore nelle reazioni NH3-SCR.

Le conseguenze di un trattamento incompleto

Comprendere perché questo passaggio è strettamente necessario richiede di esaminare le modalità di fallimento di un trattamento improprio.

Il problema dello schermaggio dei siti

Se la temperatura è troppo bassa o il tempo troppo breve, residui del precursore rimangono sulla superficie.

Questi residui agiscono come contaminanti, bloccando l'interazione tra il catalizzatore e i reagenti, riducendo così drasticamente l'attività.

Mancanza di integrazione nel reticolo

Senza sufficiente energia termica, gli atomi di manganese potrebbero non integrarsi completamente nel reticolo.

Ciò si traduce in un materiale termodinamicamente instabile che potrebbe degradarsi rapidamente in condizioni di reazione.

Fare la scelta giusta per il tuo obiettivo

Quando progetti il tuo protocollo di sintesi, assicurati che i parametri del tuo trattamento termico siano allineati con le esigenze specifiche del sistema Mn1/CeO2.

- Se il tuo obiettivo principale è la massima attività: Dai priorità all'estremità superiore dell'intervallo di temperatura per garantire la rimozione completa di tutti i ligandi di acido citrico che schermano i siti attivi.

- Se il tuo obiettivo principale è la stabilità strutturale: Assicurati che il forno a muffola fornisca un campo perfettamente uniforme per garantire l'integrazione termodinamica del manganese nel reticolo.

Un controllo termico preciso in questo ambiente specifico fa la differenza tra un precursore bloccato e un catalizzatore ad alte prestazioni.

Tabella riassuntiva:

| Fase del processo | Intervallo di temperatura | Trasformazione chiave | Impatto sulle prestazioni |

|---|---|---|---|

| Attivazione | 300°C - 600°C | Rimozione dei ligandi di acido citrico | Sblocca i siti catalitici attivi |

| Stabilizzazione | Alta temperatura | Integrazione del Mn nel reticolo di CeO2 | Garantisce stabilità termodinamica e strutturale |

| Cristallizzazione | Riscaldamento controllato | Formazione di alta cristallinità | Migliora la durata e l'efficienza della reazione SCR |

| Raffinazione | Immersione costante | Campo di temperatura uniforme | Previene attivazione non uniforme e fallimento del lotto |

Massimizza le prestazioni del tuo catalizzatore con KINTEK

La precisione è la differenza tra un precursore grezzo e un catalizzatore Mn1/CeO2 ad alte prestazioni. In KINTEK, comprendiamo che ottenere un campo di temperatura perfettamente uniforme e un controllo termico preciso è essenziale per il successo della tua ricerca e sviluppo.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi all'avanguardia Muffola, Tubo, Rotativo, Sottovuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche. Sia che tu ti concentri sulla massimizzazione dell'attività o sulla garanzia della stabilità strutturale, le nostre attrezzature forniscono l'affidabilità di cui hai bisogno.

Pronto a elevare la tua sintesi di materiali? Contattaci oggi stesso per trovare il forno ad alta temperatura perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Weibin Chen, Ruqiang Zou. Designer topological-single-atom catalysts with site-specific selectivity. DOI: 10.1038/s41467-025-55838-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché si utilizza un essiccatore sotto vuoto per la conservazione degli estratti di bucce di frutta? Proteggere i composti bioattivi

- Cos'è il ritiro nel contesto dei materiali ad alta temperatura? Controllo dimensionale per parti più resistenti

- Perché è necessario monitorare la perdita di temperatura durante il ciclo di affinazione della lega di alluminio? Consigli essenziali per il successo della fusione

- Come influisce il trattamento termico a 500°C sulle leghe a memoria di forma Ni-Ti? Ottimizzare le prestazioni e l'uniformità del materiale

- Quali sono i vantaggi dell'utilizzo di un crogiolo di corindone con una guaina di grafite nella fusione della lega AlV55? Garantire leghe pure

- Quali sono i vantaggi dell'utilizzo di TGA-MS rispetto a TGA standalone per il carbone attivo? Sblocca approfondimenti chimici profondi

- Perché la tecnologia di sigillatura sottovuoto è essenziale per la sintesi di K2In2As3? Padronanza delle reazioni allo stato solido ad alta purezza

- Quale ruolo svolge la zeolite naturale come catalizzatore nella pirolisi del LDPE? Aumentare la resa e l'efficienza nel riciclo della plastica