Una fornace a muffola viene utilizzata per qualsiasi processo ad alta temperatura che richiede un ambiente di riscaldamento altamente controllato, uniforme e isolato. È lo strumento standard per applicazioni come l'incenerimento di materiali per determinarne il contenuto inorganico, il trattamento termico dei metalli senza contaminazioni e il test della durabilità dei materiali in condizioni di temperature estreme.

Lo scopo principale di una fornace a muffola non è solo generare calore elevato, ma fornire calore elevato pulito. La sua caratteristica distintiva – la "muffola" – è una camera interna isolata che separa il materiale riscaldato dagli elementi riscaldanti grezzi, prevenendo la contaminazione e garantendo una temperatura precisa e uniforme.

Cosa definisce una fornace a muffola?

Una fornace a muffola è essenzialmente un forno ad alta temperatura con una caratteristica di design fondamentale che la distingue da una semplice fornace o fucina. Comprendere la sua costruzione chiarisce il suo scopo.

Il principio fondamentale: la "muffola"

Il termine muffola si riferisce alla camera interna che racchiude il campione. Questa camera funge da barriera, isolando il carico di lavoro dalla radiazione diretta e dai potenziali sottoprodotti degli elementi riscaldanti.

Questa separazione è la chiave per prevenire la contaminazione da gas di combustione o lo sfaldamento degli elementi stessi.

Componenti chiave e costruzione

Un tipico forno da laboratorio è costituito da alcune parti principali. La camera interna (la muffola) è realizzata in ceramica di elevata purezza o fibra di allumina per resistere a temperature estreme.

Questa camera è circondata da isolamento di alta qualità, come mattoni refrattari, che è poi racchiuso da un corpo esterno in acciaio. Elementi riscaldanti in Kanthal o filo nichel-cromo sono posizionati attorno alla muffola per fornire calore radiante uniforme.

Controllo e intervallo di temperatura

Le fornaci a muffola offrono un controllo digitale preciso della temperatura, spesso con un'accuratezza di ±5°C. Possono operare su un ampio spettro, con modelli da laboratorio standard che raggiungono 900°C a 1400°C e unità specializzate che superano i 1800°C.

I sensori, tipicamente termocoppie di tipo J o K, forniscono un feedback in tempo reale al controllore per mantenere una temperatura interna stabile e precisa.

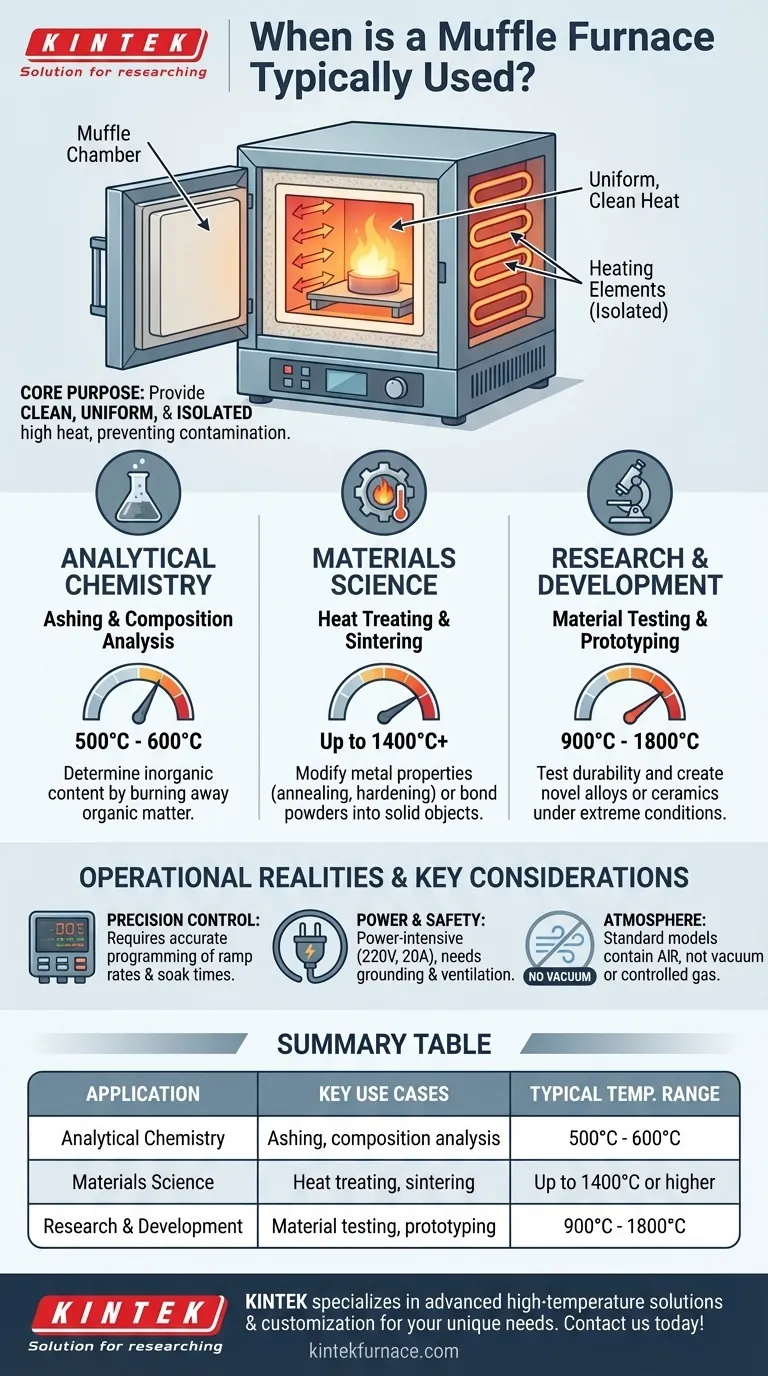

Principali applicazioni in scienza e industria

La capacità del forno di fornire calore pulito e uniforme lo rende indispensabile in diversi settori. Le applicazioni possono essere raggruppate in tre categorie principali.

Per la chimica analitica: incenerimento e analisi della composizione

L'incenerimento è l'uso di laboratorio più comune per una fornace a muffola. Questo processo comporta il riscaldamento di un campione ad alte temperature (tipicamente 500-600°C) per bruciare completamente tutta la materia organica.

Il materiale incombustibile rimanente, o ceneri, può quindi essere pesato o analizzato per determinare il contenuto inorganico del campione originale. Questo è fondamentale per il controllo qualità nei test alimentari, farmaceutici e ambientali.

Altri usi analitici includono la determinazione della materia volatile, l'analisi del contenuto di umidità e la preparazione di campioni per l'analisi elementare.

Per la scienza dei materiali: trattamento termico e sinterizzazione

In metallurgia e scienza dei materiali, le fornaci a muffola sono utilizzate per vari trattamenti termici. Processi come la ricottura, la tempra e la bonifica modificano la microstruttura e le proprietà fisiche dei metalli. L'ambiente controllato previene l'ossidazione e la contaminazione superficiale.

La sinterizzazione è un'altra applicazione chiave. Questo comporta il riscaldamento di polveri compattate (ceramiche o metalliche) appena al di sotto del loro punto di fusione, facendo sì che le particelle si leghino e formino un oggetto solido e denso.

Per ricerca e sviluppo: test sui materiali

Ingegneri e scienziati utilizzano le fornaci a muffola per testare la durabilità termica dei componenti, creare nuove leghe, sviluppare nuovi tipi di vetro e prototipare parti ceramiche.

Il forno fornisce l'ambiente ripetibile e ad alta temperatura necessario per la ricerca sul comportamento dei materiali in condizioni estreme.

Comprendere le realtà operative

Sebbene potente, una fornace a muffola è un'attrezzatura specializzata che richiede un'attenta operazione e la comprensione dei suoi limiti.

La necessità di un controllo preciso

Il vantaggio di una fornace a muffola è la sua precisione, ma ciò richiede una programmazione corretta. Gli utenti devono comprendere le velocità di rampa di temperatura, i tempi di mantenimento e i profili di raffreddamento richiesti per il loro materiale specifico per evitare shock termici o una lavorazione incompleta.

Requisiti di alimentazione e sicurezza

Si tratta di dispositivi ad alta intensità energetica. Un tipico modello da banco richiede un circuito dedicato da 220V, 20A per funzionare in sicurezza senza sovraccaricare il sistema.

Una messa a terra adeguata è indispensabile per prevenire scosse elettriche, e l'area deve essere ben ventilata, poiché alcuni processi possono rilasciare fumi pericolosi.

Limitazioni sull'atmosfera

Sebbene una fornace a muffola standard protegga dalla contaminazione degli elementi riscaldanti, non crea il vuoto né controlla attivamente il gas all'interno. L'atmosfera è semplicemente aria.

Per processi che richiedono un gas inerte specifico (come l'argon) o un'atmosfera reattiva, è necessaria una fornace specializzata con capacità di spurgo del gas.

Fare la scelta giusta per il tuo processo

Usa questa guida per determinare se una fornace a muffola è adatta al tuo obiettivo.

- Se il tuo obiettivo principale è determinare il contenuto inorganico di un campione: Una fornace a muffola è lo strumento standard e necessario per le procedure di incenerimento.

- Se il tuo obiettivo principale è alterare le proprietà di un metallo senza ossidazione superficiale: Usa una fornace a muffola per trattamenti termici puliti come ricottura o tempra in un'atmosfera d'aria.

- Se il tuo obiettivo principale è creare nuove parti in ceramica o polveri metalliche: Una fornace a muffola fornisce il calore uniforme e elevato essenziale per una sinterizzazione di successo.

- Se il tuo obiettivo principale richiede un ambiente gassoso specifico (ad es. azoto o argon): Hai bisogno di un forno a tubo o un forno sottovuoto specializzato, non una fornace a muffola standard.

In definitiva, una fornace a muffola è lo strumento definitivo quando il tuo obiettivo è applicare calore preciso, uniforme e non contaminato a un materiale.

Tabella riassuntiva:

| Applicazione | Casi d'uso chiave | Intervallo di temperatura tipico |

|---|---|---|

| Chimica analitica | Incenerimento, analisi della composizione | 500°C - 600°C |

| Scienza dei materiali | Trattamento termico, sinterizzazione | Fino a 1400°C o superiore |

| Ricerca e sviluppo | Test sui materiali, prototipazione | 900°C - 1800°C |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni affidabili per alte temperature? KINTEK è specializzata in forni a muffola avanzati e altri sistemi ad alta temperatura come forni a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Sfruttando la nostra solida R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono fornire un riscaldamento preciso e senza contaminazioni per le tue applicazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar