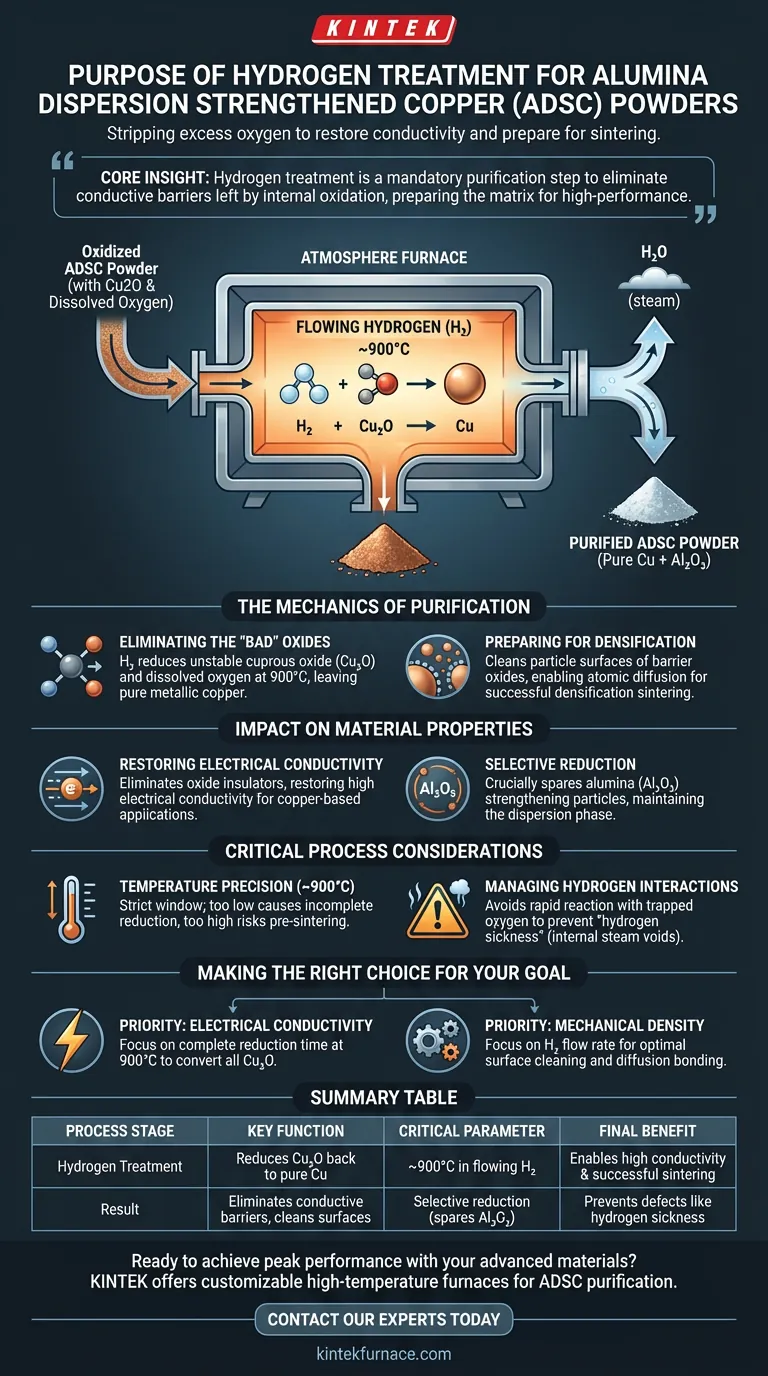

Lo scopo principale del trattamento delle polveri ADSC con idrogeno è ridurre chimicamente il materiale, eliminando l'ossigeno in eccesso introdotto durante la fase di ossidazione interna. Mantenendo una temperatura di circa 900°C in idrogeno fluente, questo processo converte gli ossidi di rame indesiderati in puro rame metallico senza disturbare le particelle di allumina che conferiscono resistenza.

Concetto chiave: Sebbene l'ossidazione interna sia vitale per creare la fase di allumina che conferisce resistenza, lascia un "danno collaterale" sotto forma di ossigeno disciolto e ossidi di rame. Il trattamento con idrogeno è una fase di purificazione obbligatoria progettata per eliminare queste barriere conduttive, preparando la matrice per applicazioni ad alte prestazioni.

La meccanica della purificazione

Eliminare gli ossidi "cattivi"

Dopo l'ossidazione interna, la matrice di rame è satura di ossidanti in eccesso e ossigeno disciolto, che spesso si manifesta come ossido cuproso (Cu2O).

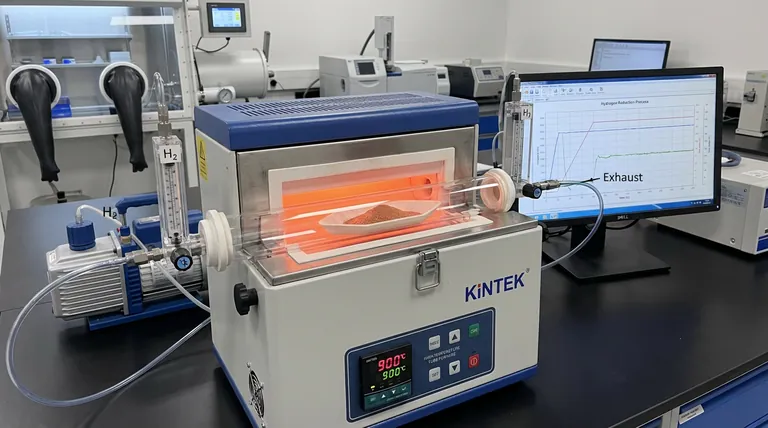

Il forno a atmosfera utilizza un flusso di gas idrogeno come agente riducente. A temperature intorno ai 900°C, l'idrogeno reagisce con questi ossidi di rame instabili, rimuovendo efficacemente l'ossigeno e lasciando puro rame metallico.

Preparazione per la densificazione

La presenza di ossidi superficiali sulle particelle di polvere agisce come una barriera alla diffusione atomica.

Purificando la matrice e pulendo le superfici delle particelle, questo trattamento termico assicura che il materiale sia chimicamente attivo per la fase successiva di produzione. Questa rimozione delle impurità è un prerequisito per una sinterizzazione di densificazione di successo, consentendo alle particelle di legarsi efficacemente in una massa solida.

Impatto sulle proprietà del materiale

Ripristino della conduttività elettrica

L'ossigeno disciolto e le inclusioni di ossido di rame degradano significativamente le prestazioni elettriche del prodotto finale.

Poiché gli ossidi di rame agiscono come isolanti elettrici, interrompono il flusso di elettroni attraverso la matrice. La fase di riduzione con idrogeno elimina questi siti di scattering, garantendo che il materiale ADSC finale raggiunga l'elevata conduttività elettrica attesa delle leghe a base di rame.

Riduzione selettiva

È fondamentale notare che questo processo è selettivo.

Mentre l'idrogeno riduce efficacemente gli ossidi di rame, non riduce le particelle di ossido di alluminio (allumina) generate durante la precedente fase di ossidazione interna. Ciò garantisce che il materiale mantenga la sua fase di rinforzo per dispersione (l'allumina) mentre pulisce la matrice (il rame).

Considerazioni critiche sul processo

Precisione della temperatura

Il processo si basa sul mantenimento di una rigorosa finestra di temperatura, tipicamente intorno ai 900°C.

Deviare significativamente da questa temperatura può compromettere il processo. Temperature troppo basse possono portare a una riduzione incompleta, lasciando ossidi residui che ostacolano le prestazioni, mentre un calore eccessivo potrebbe causare pre-sinterizzazione indesiderata o grossolana dei grani prima della fase di densificazione.

Gestione delle interazioni con l'idrogeno

Sebbene l'idrogeno sia l'agente di pulizia, deve essere gestito con cura per evitare difetti del materiale.

Se l'idrogeno reagisce troppo rapidamente con l'ossigeno intrappolato in profondità nel reticolo di rame, può formare vapore acqueo ad alta pressione (vapore). Questo fenomeno, spesso chiamato malattia da idrogeno, può creare vuoti o fessurazioni interne, compromettendo l'integrità strutturale della matrice di rame.

Fare la scelta giusta per il tuo obiettivo

Questa fase di riduzione è il ponte tra la creazione della fase di rinforzo e il consolidamento del materiale finale. Ecco come dare priorità ai parametri del tuo processo:

- Se il tuo obiettivo principale è la conduttività elettrica: Dai priorità al tempo di riduzione completo a 900°C per garantire che ogni traccia di Cu2O venga convertita in rame metallico, poiché anche lievi residui di ossido aumenteranno la resistività.

- Se il tuo obiettivo principale è la densità meccanica: Concentrati sulla velocità di flusso dell'idrogeno per garantire una pulizia ottimale della superficie delle particelle, massimizzando il legame per diffusione durante la successiva fase di sinterizzazione.

In definitiva, il trattamento con idrogeno trasforma una polvere intermedia chimicamente contaminata in un materiale ingegneristico puro, conduttivo e pronto per la sinterizzazione.

Tabella riassuntiva:

| Fase del processo | Funzione chiave | Parametro critico |

|---|---|---|

| Trattamento con idrogeno | Riduce gli ossidi di rame (Cu₂O) in rame puro | ~900°C in H₂ fluente |

| Risultato | Elimina le barriere conduttive, pulisce le superfici delle particelle | Riduzione selettiva (risparmia Al₂O₃) |

| Beneficio finale | Consente un'elevata conduttività elettrica e una sinterizzazione di successo | Previene difetti come la malattia da idrogeno |

Pronto a ottenere le massime prestazioni con i tuoi materiali avanzati?

Il processo di trattamento con idrogeno è fondamentale per trasformare le polveri ADSC in componenti ad alte prestazioni. Garantire un controllo preciso della temperatura e una gestione dell'atmosfera è la chiave del successo.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni per tubi, forni sottovuoto e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze di trattamento termico uniche come la purificazione ADSC.

Ottimizziamo il tuo processo. Contatta i nostri esperti oggi stesso per discutere i requisiti della tua applicazione!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di apparecchiature di sputtering al magnetron rispetto alla MBE? Soluzioni scalabili per transistor 2D

- Perché è necessaria un'attrezzatura di riscaldamento programmabile per la polimerizzazione dei compositi? Controllo termico avanzato per una resistenza superiore

- Quali condizioni sono richieste per innestare gruppi funzionali norbornene sulle superfici delle fibre S-glass? Protocollo Esperto

- Come funziona un sistema di riscaldamento a camicia di olio minerale circolante? Garantire precisione nella modifica termica del legno

- Qual è la funzione del rapido raffreddamento dopo il trattamento termico ad alta temperatura? Controllo Microstrutturale delle Leghe AlSi10Mg

- Come la combinazione di un'atmosfera di azoto e l'agitazione magnetica avvantaggia la fase di dissoluzione? | KINTEK

- Quali sono gli svantaggi dei grandi forni industriali? Evita inefficienze costose e aumenta la produttività

- Qual è la funzione di processo primaria di un forno di essiccazione a temperatura costante? Garantire l'integrità strutturale del catalizzatore