Nell'industria del vetro, le fornaci a atmosfera svolgono una funzione critica per il trattamento termico ad alta temperatura. Sono utilizzate principalmente per processi come la tempra e la ricottura, in cui il vetro viene riscaldato e poi raffreddato in condizioni altamente specifiche per modificarne fondamentalmente le proprietà fisiche. È questo processo controllato che crea il vetro ad alta resistenza e durevole necessario per le applicazioni moderne.

La sfida principale nel trattamento del vetro è che le alte temperature possono introdurre difetti superficiali e stress interni. Le fornaci a atmosfera risolvono questo problema sostituendo l'aria ambiente con un ambiente gassoso controllato, che previene l'ossidazione e garantisce un riscaldamento perfettamente uniforme per una resistenza e una chiarezza superiori.

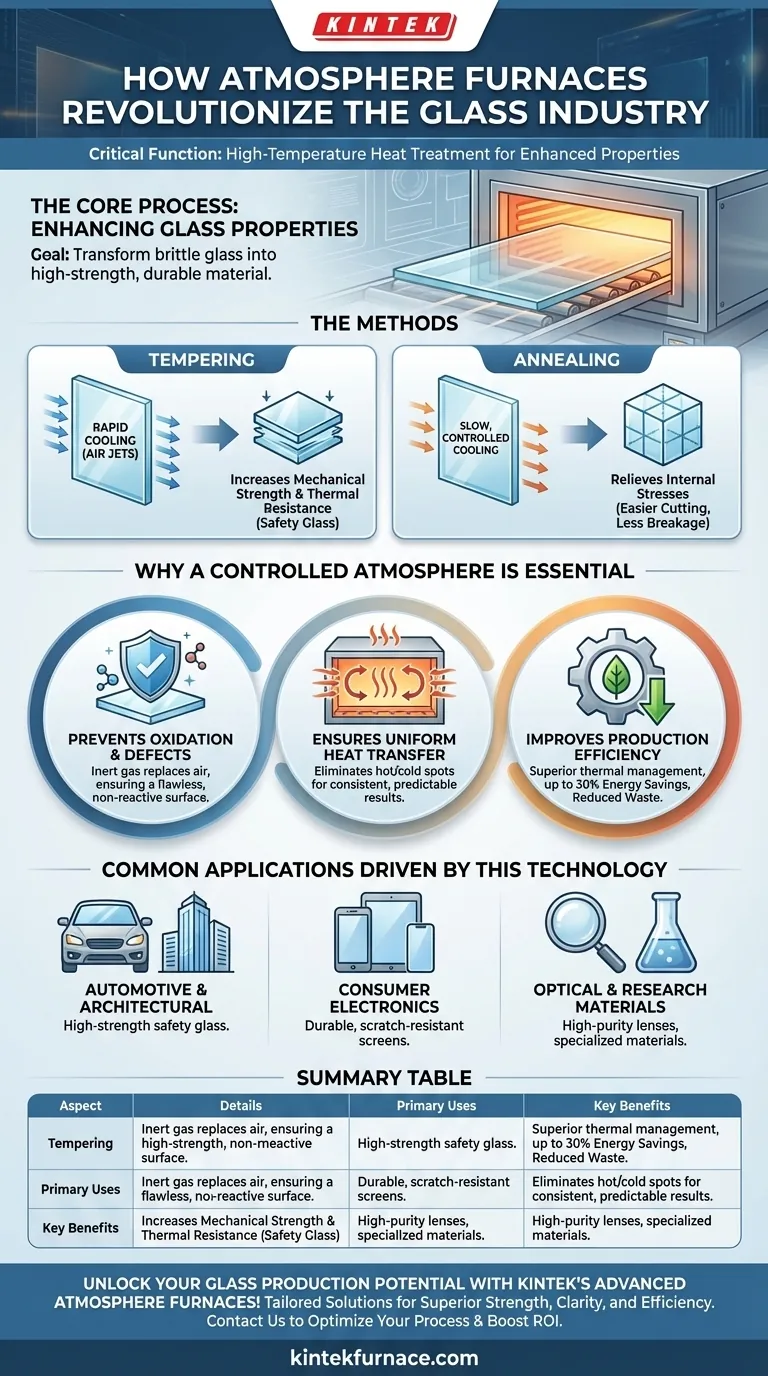

Il processo fondamentale: migliorare le proprietà del vetro

L'obiettivo del trattamento termico del vetro non è solo riscaldarlo, ma ristrutturarlo fondamentalmente per migliorarne le prestazioni. Le fornaci a atmosfera forniscono l'ambiente preciso necessario per realizzare questa trasformazione in modo ripetibile e affidabile.

L'obiettivo: resistenza e stabilità

Il vetro standard, non trattato, è fragile e altamente suscettibile alla rottura dovuta a urti fisici o improvvisi sbalzi di temperatura (shock termico).

L'obiettivo primario del trattamento termico è aumentarne la resistenza meccanica e la resistenza termica. Questo processo riorganizza gli stress interni nel vetro per renderlo più resistente diverse volte rispetto al suo omologo non trattato.

I metodi: tempra e ricottura

La tempra prevede il riscaldamento del vetro a una temperatura uniforme, tipicamente superiore a 600°C, e il successivo raffreddamento rapido delle superfici esterne con getti d'aria. Questo "blocca" uno stato di alta compressione sulla superficie e di tensione nel nucleo, conferendo al vetro la sua resistenza.

La ricottura, al contrario, prevede il riscaldamento del vetro e il suo successivo raffreddamento molto lentamente. Questo processo è progettato per alleviare gli stress interni creati durante la produzione, rendendo il vetro più facile da tagliare e meno propenso a rompersi spontaneamente.

Perché un'atmosfera controllata è essenziale

L'utilizzo di una fornace standard per questi processi comporterebbe una qualità incoerente e un alto tasso di fallimento. L'"atmosfera" in una fornace a atmosfera è la chiave per superare queste sfide.

Prevenire l'ossidazione e i difetti superficiali

Ad alte temperature, l'ossigeno nell'aria può reagire con la superficie del vetro. Ciò può causare scolorimento, imperfezioni e altri difetti microscopici che compromettono sia l'aspetto che l'integrità strutturale del prodotto finale.

Una fornace a atmosfera elimina l'ossigeno e lo sostituisce con una miscela di gas inerte o specifica. Questo ambiente non reattivo assicura che la superficie del vetro rimanga immacolata durante l'intero ciclo di riscaldamento.

Garantire un trasferimento di calore uniforme

Affinché la tempra o la ricottura abbiano successo, ogni millimetro quadrato del vetro deve trovarsi esattamente alla stessa temperatura. Eventuali punti freddi o caldi creeranno stress interni non uniformi, che possono causare la deformazione o addirittura la rottura del vetro.

L'atmosfera controllata e circolante all'interno della fornace garantisce un trasferimento di calore uniforme ed efficiente, eliminando le variazioni di temperatura e assicurando un risultato costante e prevedibile.

Migliorare l'efficienza produttiva

Le moderne fornaci a atmosfera sono progettate per una ritenzione e una distribuzione del calore superiori. Questa attenzione alla gestione termica offre diversi vantaggi aziendali chiave.

Rispetto ai progetti di fornaci più vecchi o convenzionali, possono raggiungere risparmi energetici fino al 30%. Ciò riduce direttamente i costi operativi. Inoltre, prevenendo i difetti, queste fornaci riducono drasticamente gli sprechi di materiale e i tassi di scarto dei prodotti.

Applicazioni comuni guidate da questa tecnologia

La capacità di produrre vetro resistente, affidabile e trasparente lo ha reso un componente essenziale in numerose industrie di alto valore.

Vetri automobilistici e architettonici

Il vetro di sicurezza utilizzato per i parabrezza delle auto, i finestrini laterali e i pannelli architettonici è vetro temperato. La sua elevata resistenza resiste agli urti e, se si rompe, si frantuma in piccoli pezzi smussati piuttosto che in schegge pericolose.

Elettronica di consumo

Gli schermi resistenti di smartphone, tablet e altri dispositivi si basano su vetro temprato o rafforzato chimicamente. La precisione delle fornaci a atmosfera è essenziale per produrre vetro sottile e leggero che sia anche altamente resistente a graffi e urti.

Materiali ottici e di ricerca

Per applicazioni specializzate come lenti ottiche ad alta purezza o ricerca sulla scienza dei materiali, le fornaci a atmosfera forniscono il massimo livello di controllo ambientale. Ciò consente la creazione di materiali con proprietà specifiche, privi di qualsiasi contaminazione atmosferica.

Fare la scelta giusta per il tuo obiettivo

Il processo di trattamento termico specifico che utilizzi è determinato interamente dallo stato finale desiderato del vetro.

- Se il tuo obiettivo principale è produrre vetro di sicurezza ad alta resistenza: La tempra in una fornace a atmosfera è il metodo definitivo per creare la compressione superficiale e la tensione interna necessarie.

- Se il tuo obiettivo principale è eliminare gli stress interni per facilitare il taglio o la lavorazione: La ricottura in un'atmosfera controllata fornisce il raffreddamento lento e uniforme necessario per creare un prodotto stabile e privo di stress.

- Se il tuo obiettivo principale è massimizzare l'efficienza produttiva: Il significativo risparmio energetico e la drastica riduzione dei difetti offerti dalle moderne fornaci a atmosfera forniscono un chiaro ritorno sull'investimento.

In definitiva, padroneggiare le condizioni atmosferiche durante il trattamento termico è la chiave per produrre vetro moderno ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Usi principali | Tempra e ricottura del vetro per una maggiore resistenza e stabilità |

| Vantaggi chiave | Previene l'ossidazione, garantisce un riscaldamento uniforme, riduce i difetti, consente di risparmiare energia (fino al 30%) |

| Applicazioni comuni | Vetri automobilistici, schermi di elettronica di consumo, materiali ottici |

| Processi | Riscaldamento sopra i 600°C con ambienti gassosi controllati per risultati coerenti |

Sblocca il pieno potenziale della tua produzione di vetro con le avanzate fornaci a atmosfera di KINTEK! Sfruttando un eccezionale R&S e la produzione interna, offriamo soluzioni personalizzate come fornaci a muffola, a tubo, rotative, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, offrendo resistenza, chiarezza ed efficienza superiori. Non lasciare che risultati incoerenti ti frenino: contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e aumentare il tuo ROI!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati